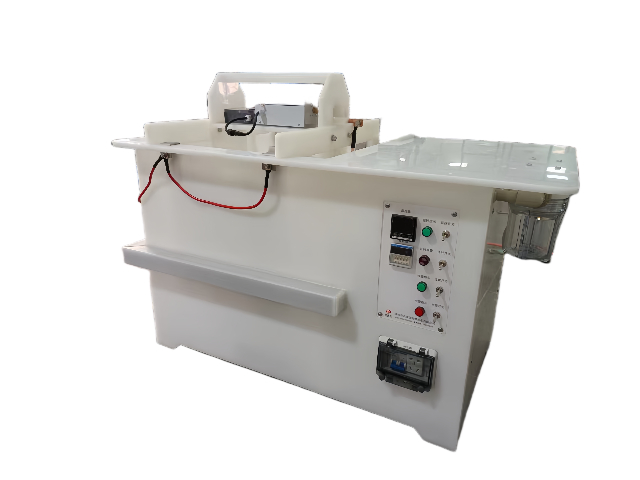

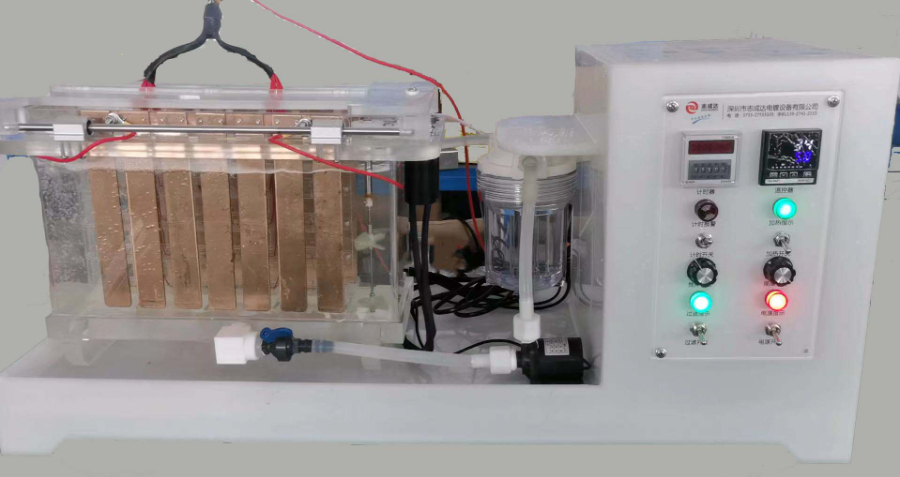

直銷實驗電鍍設備圖片

電鍍槽材質選擇指南

1.電解液特性匹配強氧化性酸(如鉻酸):選PFA/PVDF,耐+6價鉻侵蝕。弱酸性/中性(鍍鋅、鎳):PP性價比高,耐酸腐蝕達95%。堿性溶液(物):HDPE在pH>12時穩定性優于PP。

案例:某廠鍍鎳線誤用普通PP槽6個月穿孔,改用增強型PP(含20%玻纖)壽命延長至3年。

2.溫度閾值控制高溫(>80℃):316不銹鋼或鈦合金(Gr.12)耐150℃以上。中溫(40-80℃):PFA(110℃)或FRP(130℃)更經濟。低溫(<40℃):HDPE/PP即可,防凍處理需注意。數據:PP在60℃強度衰減3%/年,PFA在100℃仍保持85%強度。

3.機械應力與結構大尺寸槽(>5m):FRP拉伸強度150MPa(PP35MPa)。承重設計:不銹鋼框架內襯PP,單點承重500kg/m。振動環境:超聲波槽用316L不銹鋼,疲勞壽命10^7次循環。

4.環保與合規歐盟REACH:限制PVC,選低揮發PP/HDPE。重金屬控制:鍍鉻用鈦材,鈦離子析出<0.1ppm。阻燃要求:電子行業需UL94V-0級PP,氧指數≥30%

推薦方案:常規選 PP,高腐蝕用 PFA,高溫高壓選不銹鋼,復雜工況用 FRP。分享 耐腐蝕密封結構,使用壽命超 10000 小時。直銷實驗電鍍設備圖片

滾筒槽是高效處理小零件的電鍍設備,其結構與工作原理如下:結構:主體為PP/PVC材質圓柱形滾筒,內壁設螺旋導流板,一端封閉、另一端可開啟進料。底部通過軸承與驅動電機相連,槽外配備電解液循環泵、過濾及溫控系統,內部安裝可溶性陽極(鈦籃裝鎳塊)和陰極導電裝置(導電刷/軸)。原理:零件裝入滾筒后密封,電機驅動其以5-15轉/分鐘低速旋轉。滾筒浸沒電解液時,零件通過導電裝置接陰極,陽極釋放金屬離子;旋轉產生的離心力使溶液滲透零件間隙,導流板強化流動,減少氣泡滯留,確保鍍層均勻。循環系統維持電解液濃度,溫控系統保持工藝溫度。特點:適用于≤50mm小零件批量電鍍,效率提升3-5倍。需控制轉速防碰撞損傷,定期清理內壁殘留。用于緊固件、電子元件等行業的鍍鋅、鍍鎳工藝。安徽實驗電鍍設備圖片支持原位表征,鍍層性能動態分析。

電鍍槽設計實際案例1。金剛線生產溫控電鍍槽設計特點:分區溫控:采用隔板將槽體分為上砂腔和鍍砂腔,分別配置電熱管和溫度傳感器。防結坨設計:通過精細控溫(±1℃)避免金剛砂因溫度波動結坨,提升鍍層均勻性。適用場景:金剛線、精密線材的電鍍。案例2:自動補液連續電鍍槽設計特點:雙室結構:設置補液室一、電鍍室、補液室二,通過液體閥自動補充電解液。過濾集成:頂部安裝過濾箱,實現電鍍液循環過濾(流量≥槽體容積×3次/小時)。優勢:減少人工干預,適合連續生產線,效率提升20%以上。案例3:超薄載體銅箔電鍍槽改進設計創新:出口噴淋系統:在銅箔離開槽體時,持續噴淋同溫硫酸銅溶液,防止表面結晶析出。陽極板優化:采用非對稱布置,確保電流密度均勻分布。效果:良品率從85%提升至95%,適用于鋰電池銅箔等超薄材料。

如何電鍍實驗槽?

結合技術參數與應用場景:一、明確實驗目標鍍層類型貴金屬(金/銀):需微型槽(50-200mL)減少材料浪費,選擇石英或特氟龍材質防污染。合金鍍層(Ni-P/Ni-Co):需溫控精度±1℃的槽體,支持pH實時監測。功能性涂層(耐腐蝕/耐磨):需配套攪拌裝置確保離子均勻分布。基材尺寸小件樣品(如芯片、紐扣電池):選緊湊型槽體(≤1L),配備可調節夾具。較大工件(如PCB板):需定制槽體尺寸,預留電極間距空間(建議≥5cm)。 特氟龍槽體耐腐,適配強酸電解液。

電鍍實驗槽在不同電鍍工藝中的應用:電鍍實驗槽在多種電鍍工藝中都發揮著關鍵作用。在鍍鋅工藝中,實驗槽為鋅離子的沉積提供了場所。通過調節實驗槽內的鍍液成分、溫度和電流密度等參數,可以得到不同厚度和質量的鋅鍍層。在汽車零部件制造中,鍍鋅層能提高零件的抗腐蝕能力,延長使用壽命。鍍銅工藝中,實驗槽同樣不可或缺。利用實驗槽可以研究不同鍍銅配方和工藝條件對銅鍍層性能的影響。例如,在電子線路板制造中,高質量的銅鍍層能保證良好的導電性和信號傳輸穩定性。實驗槽還可用于鍍鎳、鍍鉻等工藝,通過不斷調整實驗參數,優化鍍層的硬度、耐磨性和光澤度等性能,滿足不同行業對電鍍產品的需求。無鈀活化工藝,成本降低 40%。江蘇實驗電鍍設備價格

航空鈦合金陽極氧化,膜厚均勻性 ±3%。直銷實驗電鍍設備圖片

實驗電鍍設備的功能與電解原理:

解析實驗室電鍍設備通過法拉第定律實現精確金屬沉積,其是控制電子遷移與離子還原的動態平衡。以銅電鍍為例,當電流通過硫酸銅電解液時,陽極銅溶解產生Cu2+,在陰極基材表面獲得電子還原為金屬銅。設備需精確控制電流密度(通常1-10A/dm2),過高會導致析氫反應加劇,鍍層產生孔隙;過低則沉積速率不足。研究表明,采用脈沖電流(占空比10-50%)可細化晶粒結構,使鍍層硬度提升20-30%。某半導體實驗室數據顯示,通過調整波形參數,可將3μm微孔內的銅填充率從92%提升至99.7%,滿足先進封裝需求。 直銷實驗電鍍設備圖片

- 山東單孔位盲孔產品電鍍設備 2025-11-20

- 北京微米級盲孔產品電鍍設備 2025-11-20

- 廣東深圳高壓脈沖盲孔產品電鍍設備 2025-11-20

- 上海MEMS器件盲孔產品電鍍設備 2025-11-20

- 陜西高壓脈沖盲孔產品電鍍設備 2025-11-20

- 廣東手機主板盲孔產品電鍍設備 2025-11-20

- 湖北盲孔產品電鍍設備盲孔產品應用 2025-11-20

- 天津低電壓盲孔產品電鍍設備 2025-11-20

- 江蘇環保型盲孔產品電鍍設備 2025-11-20

- 天津零缺陷盲孔產品電鍍設備 2025-11-20

- 湖南微型絲桿滑臺生產廠家 2025-12-08

- 吉林12V全直流變頻房車空調 2025-12-08

- 惠山區本地壓鑄式液冷裝置哪個好 2025-12-08

- 揚州中走絲線切割生產廠家 2025-12-08

- 新疆真空熱處理行業用真空系統 2025-12-08

- 秦淮區消音器牌子 2025-12-08

- 河北機械4軸平面度檢查擺盤機維修電話 2025-12-08

- 泰州鈦反應釜現貨 2025-12-08

- 安徽常見起重設備安裝 2025-12-08

- 山東國產自動組裝機 2025-12-08