組合式系統電鍍過濾機有哪些

電鍍過濾機濾芯的更換周期

主要取決于以下因素:鍍液污染程度高污染場景(如金屬加工、PCB生產):濾芯壽命通常為1-3個月;低污染場景(如精密半導體、貴金屬電鍍):可延長至3-6個月。過濾精度需求高精度濾芯(如0.1μm)因易堵塞,更換頻率高于粗濾(5-50μm)。濾芯材質與類型PP棉濾芯:1-3個月(經濟型,需頻繁更換);燒結金屬濾芯:3-6個月(可反沖洗,壽命較長);活性炭濾芯:1-2個月(吸附有機物后效率下降快)。生產負荷與運行時間連續24小時運行的設備,濾芯壽命較間歇運行縮短30%-50%。更換判斷標準:壓差報警:當過濾壓力超過初始值的1.5倍時(通過壓力表或傳感器監測);流量下降:出液量減少20%以上且無法通過反沖洗恢復;鍍層質量下降:出現、麻點等缺陷,排除其他工藝問題后需更換濾芯 可折疊式設計,節省運輸存儲空間。組合式系統電鍍過濾機有哪些

雙桶式電鍍過濾機是一種針對鍍液處理需求設計的高效過濾設備

其特征是采用雙過濾桶結構,通過優化布局和智能控制實現更高的過濾效率與靈活性。以下是其技術特點及應用優勢:設計原理雙桶并行/串聯系統并行模式:兩個過濾桶工作,可同時處理不同鍍液或相同鍍液的冗余過濾,保障生產連續性(如一個桶維護時另一個桶正常運行)。串聯模式:實現多級過濾,例如級粗濾(5-50μm)攔截大顆粒雜質,第二級精濾(0.1-5μm)去除細微顆粒和膠體,鍍液潔凈度提升至金屬雜質≤0.5ppm。智能切換與反沖洗配備PLC控制系統,通過壓差傳感器自動切換主備桶,反沖洗程序可單獨或同時啟動,確保濾芯再生效率。某汽車飾件企業應用后,濾芯壽命延長40%,人工維護頻率降低60%。 燒結金屬電鍍過濾機類型微型桌面機型,適配實驗室小批量生產。

立式與臥式電鍍過濾機行業應用指南

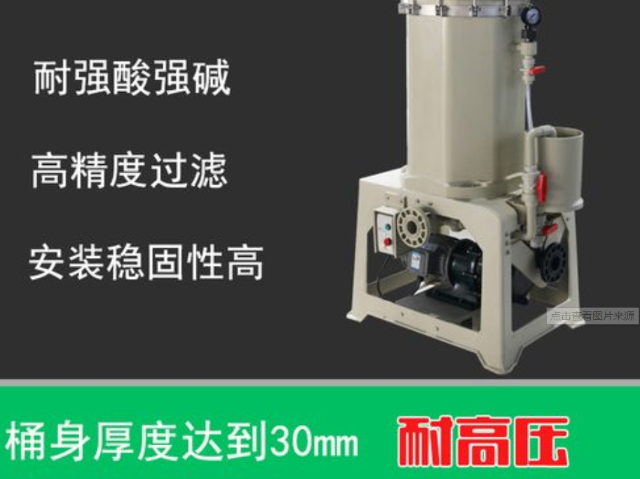

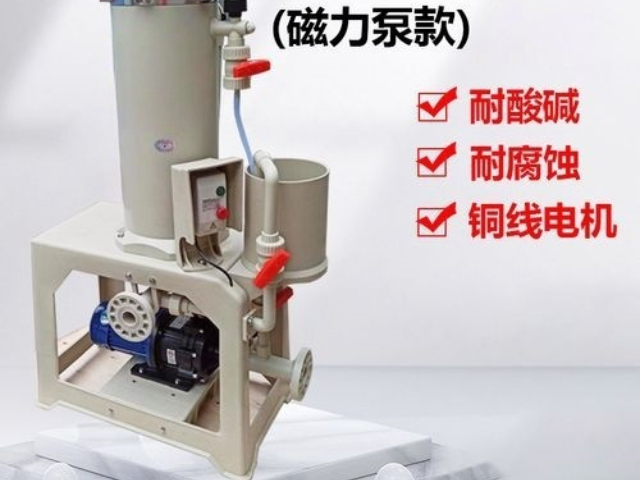

精密電子元件電鍍推薦立式機型+高精度濾芯,滿足0.1-1μm納米級過濾需求,垂直集成設計節省30%以上空間,適配PCB板、連接器等對潔凈度敏感的場景。衛浴五金大規模生產臥式雙桶系統為優先,單臺流量可達500m3/h,雙桶冗余設計保障24小時連續生產,適合高濃度鎳鉻鍍液處理。實驗室/小批量試產立式手動機型更經濟,支持5-15m3/h流量靈活調節,頂部快拆濾芯5分鐘內完成維護,適合工藝研發階段低成本驗證。強腐蝕性鍍液處理立式PVDF材質機型耐強酸強堿,避免臥式機型密封件腐蝕風險,尤其適合含氟電解液或化學鍍鎳等特殊工藝。選型建議:中小型企業優先立式機型(節能30%+),大型生產線可選臥式+自清洗配置。深圳地區因廠房空間限制,立式機型覆蓋率超70%,兼顧效率與成本。

智能過濾系統在汽車輪轂電鍍的應用:

針對鋁合金輪轂電鍍的復雜工況,新型過濾機采用"預過濾+深度凈化+循環再生"三級體系。預過濾單元攔截鋁屑等大顆粒雜質,深度凈化模塊通過離子交換樹脂去除銅、鐵等重金屬離子,循環再生系統利用膜分離技術回收貴金屬。據數據分析,一些汽車零部件企業應用后,鍍液壽命從3個月延長至8個月,單臺設備年節約成本超50萬元。設備搭載物聯網平臺,實時監測壓差、流量等12項參數,故障預警準確率達98%。 全氟醚密封件,耐受強氧化劑。

全自動電鍍過濾機的功能與自動化架構

全自動電鍍過濾機通過集成PLC(可編程邏輯控制器)、傳感器集群與執行機構,實現了從過濾、排渣到清洗的全流程無人化操作。其功能包括:① 自動監測與調節:通過流量計、壓力傳感器實時檢測鍍液狀態,動態調整泵速與過濾精度;② 智能排渣:利用刮板或反沖洗裝置濾材表面雜質,廢渣經螺旋輸送機自動收集;③ 自清潔系統:停機時觸發超聲波或化學清洗程序,延長濾材壽命。例如,某型號設備搭載多軸機械臂,可在不停機狀態下更換濾袋,效率提升50%。此類設備通常支持HMI(人機界面)或遠程終端控制,預設鍍金、鍍鎳等工藝模式,一鍵切換參數,大幅降低人工干預需求,適用于24小時連續生產的電鍍產線。 高溫耐腐機型,適應 60℃以上鍍液。組合式系統電鍍過濾機有哪些

應急旁路系統,故障時自動切換通路。組合式系統電鍍過濾機有哪些

電鍍過濾機的維護與故障排查

定期維護是確保電鍍過濾機長期穩定運行的關鍵。日常需檢查泵浦是否異響、電機溫度是否正常,避免空轉導致機械損壞。濾芯或濾袋需根據污染程度及時更換,一般建議每200-500小時更換一次,若發現壓差表數值異常升高,需立即停機清洗或更換。過濾罐體內部需定期排污,防止雜質沉積影響過濾效果。常見故障包括流量不足(可能由濾芯堵塞或泵浦葉輪磨損引起)、漏液(密封圈老化或罐體腐蝕導致)、電機過載(電源電壓不穩或軸承損壞)。維護時需使用工具,避免拆卸造成設備損傷,同時做好防護措施,防止電鍍液接觸皮膚。 組合式系統電鍍過濾機有哪些

- 山東單孔位盲孔產品電鍍設備 2025-11-20

- 北京微米級盲孔產品電鍍設備 2025-11-20

- 廣東深圳高壓脈沖盲孔產品電鍍設備 2025-11-20

- 上海MEMS器件盲孔產品電鍍設備 2025-11-20

- 陜西高壓脈沖盲孔產品電鍍設備 2025-11-20

- 廣東手機主板盲孔產品電鍍設備 2025-11-20

- 湖北盲孔產品電鍍設備盲孔產品應用 2025-11-20

- 天津低電壓盲孔產品電鍍設備 2025-11-20

- 江蘇環保型盲孔產品電鍍設備 2025-11-20

- 天津零缺陷盲孔產品電鍍設備 2025-11-20

- 無錫附近防滑腳踏板設備哪個好 2025-12-09

- 云南制造截齒怎么樣 2025-12-09

- 江蘇工業卷板加工服務電話 2025-12-09

- 浙江日化包裝線銷售價格 2025-12-09

- 汕頭便攜式差壓式氣密檢測儀多少錢 2025-12-09

- 噴涂碳化鎢厚度 2025-12-09

- IC打印裝置直線電機 2025-12-09

- 無錫車衣膜涂布機生產廠家排名 2025-12-09

- 新余自動化4軸平面度檢查擺盤機廠家直銷 2025-12-09

- 江西床內園磨床出租 2025-12-09