中山濃縮型水基功率電子清洗劑供應商家

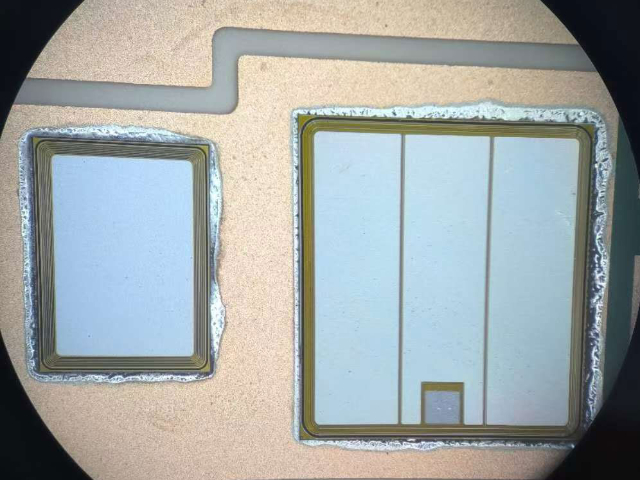

水基清洗劑清洗功率模塊時,若操作不當可能導致鋁鍵合線氧化,但若工藝規范則可有效避免。鋁鍵合線表面存在一層天然氧化膜(Al?O?),這層薄膜能保護內部鋁不被進一步氧化。水基清洗劑若pH值控制不當(如堿性過強,pH>9),會破壞這層氧化膜,使新鮮鋁表面暴露在水中,與氧氣、水分發生反應生成疏松的氧化層,導致鍵合強度下降甚至斷裂。此外,若清洗后干燥不徹底,殘留水分會加速鋁的電化學腐蝕,尤其在高溫高濕環境下,氧化風險更高。反之,選用pH值6.5-8.5的中性水基清洗劑,搭配添加鋁緩蝕劑的配方,可減少對氧化膜的侵蝕。同時,控制清洗溫度(通常40-60℃)、縮短浸泡時間,并采用熱風烘干(溫度≤80℃)確保水分完全蒸發,就能在有效去除污染物的同時,保護鋁鍵合線不受氧化影響。編輯分享功率模塊清洗后如何檢測鋁鍵合線是否氧化?鋁緩蝕劑是如何保護鋁鍵合線的?不同類型的功率模塊對清洗劑的離子殘留量要求有何差異?快速滲透,迅速瓦解油污,清洗效率同行。中山濃縮型水基功率電子清洗劑供應商家

清洗IGBT模塊的高鉛錫膏殘留,溶劑型清洗劑更適合。高鉛錫膏含鉛錫合金粉末(熔點約183℃)和助焊劑(以松香、有機酸為主),其殘留具有脂溶性強、易附著于陶瓷基板與金屬引腳縫隙的特點。溶劑型清洗劑(如改性醇醚或碳氫溶劑)對松香類有機物溶解力強,能快速滲透至IGBT模塊的柵極、源極引腳間隙,瓦解錫膏殘留的黏性結構。且溶劑表面張力低(通常<25mN/m),可深入0.1mm以下的細微縫隙,配合超聲波清洗(30-40kHz)能徹底剝離殘留,避免因清洗不凈導致的電路短路風險。水基清洗劑雖環保,但對脂溶性助焊劑的溶解力較弱,且高鉛錫膏中的鉛氧化物遇水可能形成氫氧化物沉淀,反而造成二次污染。此外,IGBT模塊的PCB板若防水性不足,水基清洗后易殘留水分,影響電氣性能。因此,針對高鉛錫膏殘留,溶劑型清洗劑更能滿足IGBT模塊的精密清洗需求。編輯分享重慶功率電子清洗劑代理價格經多品牌適配測試,我們的清洗劑兼容性強,適用范圍廣。

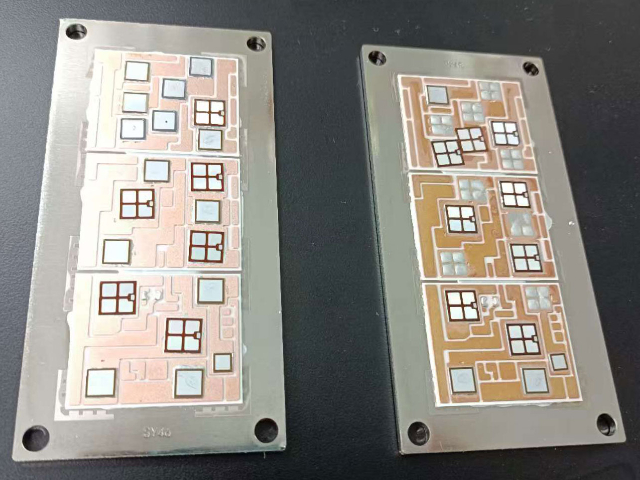

功率電子清洗劑在自動化清洗設備中的兼容性驗證需通過多維度測試確保適配性。首先進行材料兼容性測試,將設備接觸部件(如不銹鋼管道、橡膠密封圈、工程塑料組件)浸泡于清洗劑中,在工作溫度下靜置24-72小時,檢測部件是否出現溶脹、開裂、變色或尺寸變化(誤差需≤0.5%),同時分析清洗劑是否因材料溶出導致成分變化。其次驗證工藝兼容性,模擬自動化設備的噴淋壓力(通常0.2-0.5MPa)、超聲頻率(28-40kHz)及清洗時長,測試清洗劑是否產生過量泡沫(泡沫高度需≤5cm)、是否腐蝕設備傳感器或閥門。然后進行循環穩定性測試,連續運行50-100個清洗周期,監測清洗劑濃度、pH值變化(波動范圍≤±0.5)及清洗效果衰減情況,確保其在設備長期運行中保持穩定性能,避免因兼容性問題導致設備故障或清洗質量下降。編輯分享在文章中加入一些具體的兼容性驗證案例推薦一些功率電子清洗劑在自動化清洗設備中兼容性驗證的標準詳細說明如何進行清洗劑對銅引線框架氧化層的去除效率測試?

低VOC含量的功率電子清洗劑在清洗效果上未必遜于傳統清洗劑,關鍵取決于配方設計與污染物類型,需從去污力、環保性、成本三方面權衡。低VOC清洗劑通過復配高效表面活性劑(如異構醇醚)和低揮發溶劑(如乙二醇丁醚),對助焊劑殘留、輕度油污的去除率可達95%以上,與傳統溶劑型相當,且對IGBT模塊的塑料封裝、金屬引腳兼容性更佳(無溶脹或腐蝕)。但面對高溫碳化油污、厚重硅脂等頑固污染物,其溶解力略遜于高VOC溶劑(如烴類復配物),需通過提高溫度(50-60℃)或延長清洗時間(增加20%-30%)彌補。權衡時,若生產場景對環保合規(如VOCs排放限值≤200g/L)和操作安全要求高(如無防爆條件),優先選低VOC型;若追求去污效率(如批量處理重污染模塊),傳統溶劑型仍具優勢,實際可通過小試對比去污率和材質兼容性,選擇適配方案。編輯分享列舉一些低VOC含量的功率電子清洗劑的品牌和型號如何判斷一款低VOC含量的功率電子清洗劑的質量好壞?低VOC含量的功率電子清洗劑的市場前景如何?低泡設計,易于漂洗,避免殘留,為客戶帶來便捷的清洗體驗。

超聲波清洗功率電子元件時,選擇 130kHz 及以上頻率可降低 0.8mil 鋁引線(直徑約 0.02mm)的震斷風險。鋁引線直徑極細,抗疲勞強度低,其斷裂主要源于超聲波振動引發的共振及空化沖擊:低頻(20-40kHz)超聲波空化泡直徑大(50-100μm),潰滅時產生劇烈沖擊力(可達 100MPa),且振動波長與引線長度(通常 1-3mm)易形成共振,導致引線高頻往復彎曲(振幅 > 5μm),10 分鐘清洗后斷裂率超 30%;中頻(60-100kHz)空化強度減弱,但仍可能使引線振幅達 2-3μm,斷裂率約 10%;高頻(130-200kHz)空化泡直徑 < 30μm,沖擊力降至 10-20MPa,振動波長縮短(<1mm),與引線共振概率極低,振幅可控制在 0.5μm 以下,20 分鐘清洗后斷裂率 < 1%。實際操作中,需配合低功率密度(<0.5W/cm2),避免局部能量集中,同時控制清洗時間(<15 分鐘),可進一步降低風險。提供樣品試用,讓客戶親身體驗產品優勢。福建超聲波功率電子清洗劑技術

可定制清洗方案,滿足不同客戶對功率電子設備的清潔需求。中山濃縮型水基功率電子清洗劑供應商家

超聲波清洗工藝中,清洗劑粘度對空化效應的影響呈現明顯規律性。粘度較低時,液體流動性好,超聲波傳播阻力小,易形成大量均勻的空化氣泡,氣泡破裂時產生的沖擊力強,空化效應明顯,能高效剝離污染物;隨著粘度升高,液體分子間內聚力增大,超聲波能量衰減加快,空化氣泡生成數量減少,且氣泡尺寸不均,破裂時釋放的能量減弱,空化效應隨之降低。當粘度超過一定閾值(通常大于 50mPa?s),液體難以被 “撕裂” 形成空化氣泡,空化效應幾乎消失,清洗力大幅下降。此外,高粘度清洗劑還會阻礙氣泡運動,使空化區域集中在液面附近,無法深入清洗件縫隙。因此,超聲波清洗需選擇低粘度清洗劑(一般控制在 1-10mPa?s),并通過溫度調節(適當升溫降低粘度)優化空化效應,平衡清洗效率與效果。中山濃縮型水基功率電子清洗劑供應商家

- 湖南水基清洗劑 2025-09-19

- SMT波峰焊載治具清洗劑零售價格 2025-09-19

- 浙江SMT錫膏鋼網清洗劑常見問題 2025-09-19

- 福建PCBA水基清洗劑配方 2025-09-19

- 河南便攜式爐膛清洗劑技術 2025-09-19

- 江門線路板清洗劑常用知識 2025-09-19

- 江蘇精密電子PCBA清洗劑代理商 2025-09-19

- 江蘇水性免漂洗鋼網清洗劑多少錢 2025-09-19

- 中性PCBA清洗劑生產企業 2025-09-19

- 廣東電路板清洗劑代理商 2025-09-19

- 蕪湖無拉筋不銹鋼水箱加工方式 2025-12-06

- 河北樓房墻體吸音隔音 2025-12-06

- 浙江智能地鐵電機配件出廠價格 2025-12-06

- 安徽實力直銷飲水機24小時服務 2025-12-06

- 金山區生態雙碳咨詢服務行情 2025-12-06

- 山東污泥水處***浮機廠家 2025-12-06

- 北京無塵車間VHP滅菌器廠家價格 2025-12-06

- 天津藥用振動流化床干燥機廠家定制 2025-12-06

- 北京工業園環衛管養 2025-12-06

- 山西服裝廠染色生物質鍋爐 2025-12-06