深圳半導體功率電子清洗劑廠家批發價

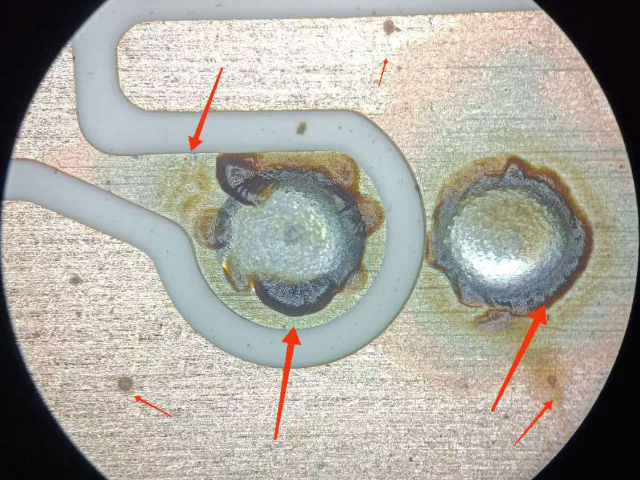

清洗IGBT模塊的高鉛錫膏殘留,溶劑型清洗劑更適合。高鉛錫膏含鉛錫合金粉末(熔點約183℃)和助焊劑(以松香、有機酸為主),其殘留具有脂溶性強、易附著于陶瓷基板與金屬引腳縫隙的特點。溶劑型清洗劑(如改性醇醚或碳氫溶劑)對松香類有機物溶解力強,能快速滲透至IGBT模塊的柵極、源極引腳間隙,瓦解錫膏殘留的黏性結構。且溶劑表面張力低(通常<25mN/m),可深入0.1mm以下的細微縫隙,配合超聲波清洗(30-40kHz)能徹底剝離殘留,避免因清洗不凈導致的電路短路風險。水基清洗劑雖環保,但對脂溶性助焊劑的溶解力較弱,且高鉛錫膏中的鉛氧化物遇水可能形成氫氧化物沉淀,反而造成二次污染。此外,IGBT模塊的PCB板若防水性不足,水基清洗后易殘留水分,影響電氣性能。因此,針對高鉛錫膏殘留,溶劑型清洗劑更能滿足IGBT模塊的精密清洗需求。編輯分享能快速去除 IGBT 模塊上的金屬氧化物污垢。深圳半導體功率電子清洗劑廠家批發價

清洗 SiC 芯片時,清洗劑 pH 值超過 9 可能損傷表面金屬化層,具體取決于金屬化材料及暴露時間。SiC 芯片常用金屬化層為鈦(Ti)、鎳(Ni)、金(Au)等多層結構,其中鈦和鎳在堿性條件下穩定性較差:pH>9 時,OH?會與鈦反應生成可溶性鈦酸鹽(如 Na?TiO?),導致鈦層溶解(腐蝕速率隨 pH 升高而加快,pH=10 時溶解率是 pH=8 時的 5 倍以上);鎳則會發生氧化反應(Ni + 2OH? → Ni (OH)? + 2e?),形成疏松的氫氧化鎳膜,破壞金屬化層連續性。金雖耐堿性較強,但高 pH 值(>11)會加速其底層鈦 / 鎳的腐蝕,導致金層剝離。實驗顯示:pH=9.5 的清洗劑處理 SiC 芯片 3 分鐘后,鈦層厚度減少 10%-15%,金屬化層導電性下降 8%-12%;若延長至 10 分鐘,可能出現局部露底(SiC 基底暴露)。因此,清洗 SiC 芯片的清洗劑 pH 值建議控制在 6.5-8.5,若需堿性條件,應限制 pH≤9 并縮短清洗時間(<2 分鐘),同時添加金屬緩蝕劑(如苯并三氮唑)降低腐蝕風險。河南DCB功率電子清洗劑代理商對 IGBT 模塊的焊點有保護作用,清洗后不影響焊接可靠性。

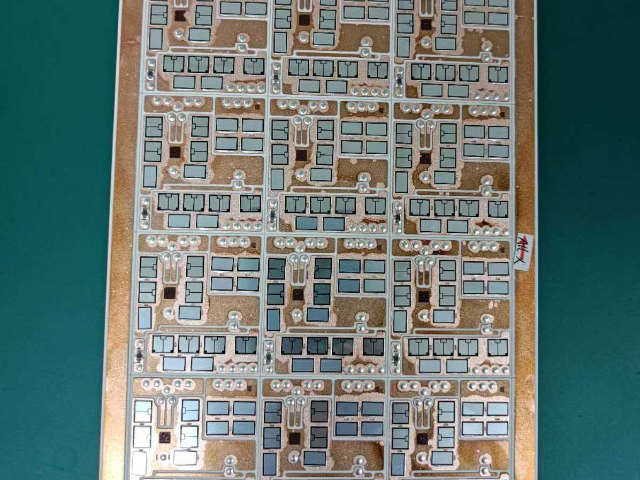

功率電子清洗劑的揮發性因類型不同差異較大,清洗后是否留殘也與之直接相關,需結合具體配方判斷:主流溶劑型清洗劑(如醇醚類、異丙醇復配型)揮發性較強,常壓下沸點多在 80-150℃,清洗后通過自然晾干(室溫 25℃約 5-10 分鐘)或短時間熱風烘干(50-60℃),溶劑可完全揮發,不易留下殘留物,這類清洗劑成分單一且純度高(雜質含量≤0.1%),適合對潔凈度要求高的場景(如 IGBT 芯片、LED 封裝)。半水基清洗劑(溶劑 + 水 + 表面活性劑)揮發性中等,需通過純水漂洗 + 烘干工序,若自然晾干,表面活性劑(如非離子醚類)可能在器件表面形成微量薄膜殘留(需通過接觸角測試儀檢測,接觸角>85° 即判定有殘留)。低揮發性溶劑型清洗劑(如高沸點酯類)雖安全性高,但揮發速度慢(室溫下需 30 分鐘以上),若清洗后未充分烘干,易殘留溶劑痕跡,需搭配熱風循環烘干設備(溫度 70-80℃,時間 15-20 分鐘)。此外,清洗劑純度(如工業級 vs 電子級)也影響留殘,電子級清洗劑(金屬離子含量≤10ppm)殘留風險遠低于工業級,實際使用中需根據器件材質與工藝選擇對應類型,并通過顯微鏡觀察 + 離子色譜檢測確認無殘留。

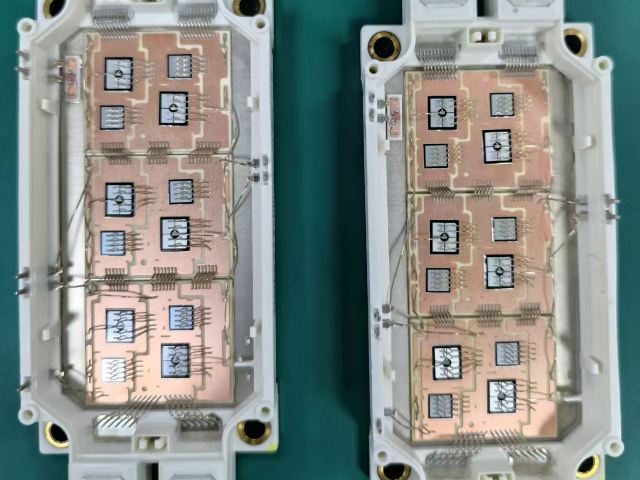

溶劑型清洗劑清洗功率模塊后,若為高純度非極性溶劑(如異構烷烴、氫氟醚),其揮發殘留極少(通常 <0.1mg/cm2),且殘留成分為惰性有機物,對金絲鍵合處電遷移的誘發風險極低;但若為劣質溶劑(含氯代烴、硫雜質),揮發后殘留的離子性雜質(如 Cl?、SO?2?)可能增加電遷移風險。金絲鍵合處電遷移的重要誘因是電流密度(IGBT 工作時可達 10?-10?A/cm2)與雜質離子的協同作用:惰性殘留(如烷烴)不導電,不會形成離子遷移通道,且化學穩定性高(沸點> 150℃),在模塊工作溫度(-40~175℃)下不分解,對金絲(Au)的擴散系數無影響;而含活性雜質的殘留會降低鍵合處界面電阻(從 10??Ω?cm2 升至 10??Ω?cm2),加速 Au 離子在電場下的定向遷移,導致鍵合線頸縮或空洞(1000 小時老化后失效概率增加 3-5 倍)。因此,選用高純度(雜質 < 10ppm)、低殘留溶劑型清洗劑(如電子級異構十二烷),揮發后對金絲鍵合線電遷移的風險可控制在 0.1% 以下,明顯低于殘留離子超標的清洗劑。高濃縮設計,用量少效果佳,性價比高,優于同類產品。

功率電子清洗劑清洗氮化鎵(GaN)器件后,是否影響柵極閾值電壓,取決于清洗劑成分與清洗工藝。氮化鎵器件的柵極結構脆弱,尤其是鋁鎵氮(AlGaN)勢壘層易受化學物質侵蝕。若清洗劑含強酸、強堿或鹵素離子,可能破壞柵極絕緣層或引入電荷陷阱,導致閾值電壓漂移。中性清洗劑(pH 6.5-7.5)且不含腐蝕性離子(如 Cl?、F?)時,對柵極影響極小,其配方中的表面活性劑與緩蝕劑可在去除污染物的同時保護敏感結構。此外,清洗后若殘留清洗劑成分,可能形成界面電荷層,干擾柵極電場,因此需確保徹底干燥(如真空烘干)。質量功率電子清洗劑通過嚴格兼容性測試,能有效去除助焊劑、顆粒污染,且對氮化鎵器件的柵極閾值電壓影響控制在 ±0.1V 以內,滿足工業級可靠性要求。對 IGBT 模塊的陶瓷基板有良好的清潔保護作用。中山DCB功率電子清洗劑廠家批發價

創新的清潔原理,打破傳統清洗局限,效果更佳。深圳半導體功率電子清洗劑廠家批發價

批量清洗功率模塊時,清洗劑的更換周期需結合清洗劑類型、污染程度及檢測結果綜合判定,無固定時間但需通過監控確保離子殘留不超標。溶劑型清洗劑(如電子級異構烷烴)因揮發后殘留低,主要受污染物積累影響,通常每清洗 800-1200 件模塊或連續使用 48 小時后,需檢測清洗劑中離子濃度(用離子色譜測 Cl?、Na?等,總離子 > 10ppm 時更換);水基清洗劑因易溶解污染物,更換更頻繁,每清洗 300-500 件或 24 小時后檢測,若清洗后模塊離子殘留超 0.1μg/cm2(用萃取法 + 電導儀測定),需立即更換。此外,若清洗后模塊出現白斑、絕緣耐壓下降(較初始值降 5% 以上),即使未達上述閾值也需更換。實際生產中建議搭配在線監測(如實時電導儀),結合定期抽檢(每批次取 3-5 件測殘留),動態調整更換周期,可兼顧清洗效果與成本。深圳半導體功率電子清洗劑廠家批發價

- 湖南水基清洗劑 2025-09-19

- SMT波峰焊載治具清洗劑零售價格 2025-09-19

- 浙江SMT錫膏鋼網清洗劑常見問題 2025-09-19

- 福建PCBA水基清洗劑配方 2025-09-19

- 河南便攜式爐膛清洗劑技術 2025-09-19

- 江門線路板清洗劑常用知識 2025-09-19

- 江蘇精密電子PCBA清洗劑代理商 2025-09-19

- 江蘇水性免漂洗鋼網清洗劑多少錢 2025-09-19

- 中性PCBA清洗劑生產企業 2025-09-19

- 廣東電路板清洗劑代理商 2025-09-19

- 不銹鋼干冰清洗 2025-12-06

- 甘肅錄音棚隔音方案 2025-12-06

- 品牌溶劑清洗劑類型 2025-12-06

- 山東發電機房消聲器安裝 2025-12-06

- 重慶食品飲料業生物分離膜多少錢 2025-12-06

- 梁溪區好柱狀活性炭怎么用 2025-12-06

- 廣東自然環境模擬噴淋 2025-12-06

- 寶山區生態雙碳咨詢服務電話多少 2025-12-06

- 華域貴金屬加工 2025-12-06

- 蕪湖無拉筋不銹鋼水箱加工方式 2025-12-06