青島定制沖壓設備

名鏘智能的沖壓設備采用了先進的防塵防水設計,適應各種惡劣的生產環境。設備的電氣控制系統采用 IP65 防護等級,關鍵部件如伺服電機、傳感器等均配備防水防塵罩,可有效防止粉塵、油污和水濺的侵蝕。機身表面采用特殊的防腐蝕涂層,厚度達 100μm 以上,耐鹽霧性能達 500 小時以上,適合在潮濕、多塵的環境中長期使用。在五金加工、汽車零部件等車間的實際應用中,該設備在惡劣環境下的故障率比普通設備低 70% 以上,維護周期延長至原來的 3 倍,大幅降低了設備的維護成本和停機損失。激光定位輔助材料放置,確保沖壓位置準確減少廢品。青島定制沖壓設備

隨著新材料在制造業中的廣泛應用,沖壓設備對不同材料加工特性的適配能力成為技術中心。東莞市名鏘智能科技有限公司針對高強度鋼、鋁合金、碳纖維復合材料、陶瓷基復合材料等新型材料的加工需求,開展專項技術研發,提升沖壓設備的材料適配能力。通過優化設備的沖壓曲線、模具設計與潤滑系統,該類沖壓設備可有效應對不同材料的力學特性:針對高強度鋼的高硬度特性,強化機身結構與模具強度,采用漸進式沖壓工藝減少材料應力;針對鋁合金的易變形特性,優化伺服控制參數,實現低速精細沖壓;針對復合材料的分層敏感特性,開發特用模具與壓力分配系統,確保成型質量。某新能源電池企業采用該沖壓設備加工碳纖維復合材料電池外殼,成功實現了產品的一次成型,材料損耗率從8%降至2%,產品強度提升12%,充分證明了沖壓設備對新材料加工的適配能力。名鏘智能的技術研發,為新材料在制造業的應用提供了裝備保障。 成都電子沖壓設備解決方案設備健康模型分析運行數據,預測部件剩余使用壽命。

高速沖壓技術是提升沖壓設備生產效率的中心方向,東莞市名鏘智能科技有限公司在該領域的技術創新處于行業前端水平。通過優化設備機械結構、采用高性能伺服電機與精密傳動機構,公司研發的高速沖壓設備沖壓頻率可達600次/分鐘以上,較傳統設備提升一倍以上,同時保持了極高的加工精度。該類高速沖壓設備采用輕量化滑塊設計與動態平衡技術,有效降低了高速運行時的振動與噪音,提升了設備運行穩定性;配備智能送料系統,送料精度達±,與沖壓動作精細同步,確保連續高速沖壓的產品質量一致性。在電子元件、五金配件等大批量生產場景中,高速沖壓設備的優勢尤為明顯:某電子元件廠采用該設備生產連接器端子,日產量從30萬件提升至80萬件,產品合格率穩定在,大幅降低了單位產品生產成本。高速沖壓技術的應用,為制造業企業實現規模化生產提供了強大支撐。

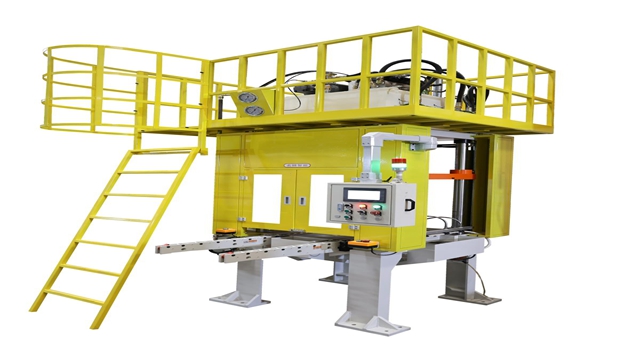

名鏘智能的沖壓設備在安全防護方面達到行業水平,多方面保障操作人員安全。設備采用三級安全防護體系:一級防護為物理隔離,通過全封閉防護罩將沖壓區域與操作區完全隔離,防護罩采用防彈級透明亞克力材料,既保證安全又便于觀察;二級防護為光電保護,在防護罩開口處安裝紅外光柵,當有物體進入危險區域時立即停機;三級防護為智能監測,通過壓力傳感器和位移傳感器實時監測滑塊位置,出現異常動作時強制制動。設備符合 GB27607-2011《沖壓機械安全》標準,通過 CE 安全認證,所有電氣元件均采用國際品牌,確保安全功能可靠。此外,設備還配備雙手啟動按鈕、急停按鈕和安全聯鎖裝置,操作人員必須雙手同時按下啟動按鈕才能觸發沖壓動作,從根本上避免誤操作導致的安全事故。3000 噸重型沖壓機雙工作臺設計,單班產能超 500 件大型工程機械零件。

在航空航天領域的精密沖壓加工中,名鏘智能的級沖壓設備滿足了嚴苛的質量要求。該設備采用超精密加工技術,關鍵部件如曲軸、滑塊的加工精度達 IT5 級,確保沖壓過程的穩定性和重復性。設備配備溫度補償系統,通過安裝在機身和模具上的溫度傳感器實時監測環境溫度變化,自動調整沖壓參數補償溫度引起的尺寸誤差,使工件在不同溫度環境下的尺寸一致性誤差控制在 0.005mm 以內。為適應航空航天材料如鈦合金、高溫合金的加工需求,設備采用高壓冷卻系統,在沖壓過程中對模具和工件進行精確冷卻,控制材料成型溫度,減少熱變形。設備通過了 GJB9001C 質量體系認證,所有零部件均采用級標準制造和檢測,關鍵部位進行 100% 無損探傷,確保設備在極端工況下的可靠性,已成功應用于航空發動機葉片、航天器結構件等精密零件的沖壓加工。納米級位移傳感器采樣 20kHz,實時捕捉微小尺寸變化并調整。江蘇氣動沖壓設備售價

機器人集成柔性單元 10 分鐘換模,設備利用率提升至 90% 以上。青島定制沖壓設備

隨著市場需求向多品種、小批量方向轉變,沖壓設備的柔性化與模塊化設計成為行業發展的中心趨勢。東莞市名鏘智能科技有限公司率先推出模塊化沖壓設備系列產品,通過標準化模塊單元的靈活組合,滿足不同規格、不同工藝的加工需求。該類沖壓設備的中心優勢在于:采用模塊化機身設計,可根據加工需求快速增減沖壓單元、換模裝置、輸送機構等功能模塊,擴展周期縮短至7個工作日以內;配備快速換模系統與智能模具庫,換模時間從傳統設備的1-2小時壓縮至15分鐘,大幅提升生產線利用率;支持多工藝集成,可將沖壓、焊接、鉚接等多種加工流程整合于一體,實現復雜零件的一次成型。某五金制品企業通過引入該柔性化沖壓設備,成功應對了每月20余種不同規格產品的生產需求,生產線利用率從65%提升至92%,生產成本降低25%,充分證明了模塊化沖壓設備在柔性生產中的中心價值。 青島定制沖壓設備

- 貴陽高速沖壓設備聯系方式 2025-12-08

- 河北機械沖壓設備售價 2025-12-08

- 汕頭定制沖壓設備廠家 2025-12-08

- 汕頭航天航空沖壓設備 2025-12-08

- 昆明沖壓設備解決方案 2025-12-08

- 寧波機械沖壓設備解決方案 2025-12-08

- 成都沖壓設備廠家 2025-12-08

- 無錫精密沖壓設備廠家 2025-12-08

- 韶關小型沖壓設備 2025-12-08

- 中山非標沖壓設備價格多少 2025-12-08

- 秦淮區消音器牌子 2025-12-08

- 泰州鈦反應釜現貨 2025-12-08

- 山東國產自動組裝機 2025-12-08

- 成都斗式提升機廠家 2025-12-08

- 貴州本地琛鑫輕創營實訓市場 2025-12-08

- 長寧區銷售鉸鏈操作 2025-12-08

- 貴陽高速沖壓設備聯系方式 2025-12-08

- 智能地下管線探測儀視頻 2025-12-08

- 珠海定做小型打磨去毛刺設備生產廠家 2025-12-08

- 鋁合金熔爐集塵罩殼技術參數 2025-12-08