河南DF4D型機車散熱器單節定制

注入鈍化液(5% 亞硝酸鈉溶液),浸泡 1 小時后排空,形成鈍化保護膜,防止散熱管內壁氧化。安全要求:操作時需佩戴耐酸手套與防護面罩,避免清洗液接觸皮膚;清洗液需集中收集處理,符合環保排放標準。二、內燃機車散熱單節的定期檢修方案定期檢修是深入排查散熱單節潛在故障的關鍵環節,需結合機車定修周期(小修、中修、大修),制定差異化的檢修內容,確保散熱單節的性能指標符合技術要求。(一)小修檢修(每 3 個月 / 1.5 萬公里)小修檢修以 “功能恢復” 為目標,重點解決日常維護中無法處理的輕微故障,檢修周期與機車小修同步,夢克迪尊崇團結、信譽、勤奮。河南DF4D型機車散熱器單節定制

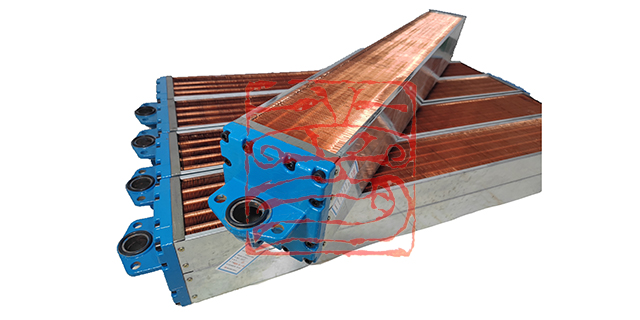

27t軸重機車:升級為“U型槽鋼+加強筋”支架,槽鋼選用Q345B材質,規格[100×50×5,在槽鋼底部及兩側增設三角加強筋,支架間距縮小至600mm,使載荷分散更均勻。支架與車體連接采用M16×40的10.9級**度螺栓,配合彈簧墊圈與防松螺母,防止振動導致的螺栓松動。支架與散熱單節之間采用“橡膠墊+鋼板”復合減振結構,橡膠墊選用丁腈橡膠(耐油耐高溫),厚度8mm,中間夾設2mm厚鋼板,減振效率提升至40%以上,可有效吸收15Hz的高頻振動。30t軸重機車:采用“箱型梁+網狀支撐”的重型支架,箱型梁截面尺寸為120mm×80×6mm,材質為Q355B鋼,通過焊接方式與車體底架的預埋鋼板連接,焊縫高度8mm,采用雙面焊工藝,確保連接強度。支架頂部設置網狀支撐結構,支撐點間距400mm,使散熱單節的重量均勻傳遞至支架;同時在支架與散熱單節之間加裝液壓減振器,減振效率達65%,可將20Hz以上的高頻振動衰減至安全范圍。河南DF4D型機車散熱器單節定制冷卻熱情,只為夢克迪更長久的陪伴。

控制系統智能化初現:冷卻系統配備了數字式溫度傳感器與可編程控制器(PLC),能夠實時監測冷卻液溫度、風扇轉速等參數,并根據溫度變化自動調節風扇轉速,實現 “按需散熱”。部分機型還引入了故障診斷功能,通過監測散熱單節的進出口溫差、冷卻液壓力等數據,初步判斷散熱單節是否存在堵塞、泄漏等故障,提升了系統的可靠性。這一階段的散熱單節技術實現了從 “滿足基本需求” 到 “高效、可靠、經濟” 的跨越,模塊化與輕量化設計成為行業標準,鋁合金材料的大規模應用推動了內燃機車整體性能的提升,同時智能化控制的初步探索也為后續技術創新奠定了基礎。

不同軸重內燃機車散熱單節的選型調整,是實現“載荷特性-結構強度-安裝固定”的精細匹配:輕軸重機車(23t-25t)以5052鋁合金框架、釬焊連接、簡易支架為方案,兼顧輕量化與基礎強度;中重軸重機車(27t)需采用6061-T6鋁合金框架、復合連接工藝、加強型支架,強化抗疲勞能力;特重軸重機車(30t)則需采用鋁鋼復合框架、度連接、液壓減振系統,重點提升抗沖擊性能。未來,隨著重載鐵路向30t及以上軸重發展,散熱單節的選型調整將呈現三大趨勢:一是材料向“度鋁合金+復合材料”方向發展,如采用碳纖維增強鋁合金提升框架強度;二是結構設計向“仿生優化+拓撲分析”方向發展,通過計算機仿真實現強度與輕量化的平衡;三是安裝固定向“智能監測+主動減振”方向發展,結合傳感器實時監測振動狀態,通過電液比例減振器實現動態減振。這些技術發展將進一步提升散熱單節與不同軸重機車的適配精度,為內燃機車的安全高效運行提供更有力的保障。夢克迪銳意進取,持續創新為各行各業提供專業化服務。

微通道散熱結構:微通道散熱結構通過將散熱管的內徑縮小至幾十微米到幾百微米,增加散熱管的數量,從而在有限的空間內大幅增加散熱面積。這種結構可顯著提高冷卻液的熱交換效率,適用于對散熱性能要求較高的大功率內燃機車。一體化散熱芯體設計:傳統的散熱芯體采用散熱管與散熱片分別加工后組裝的方式,存在連接部位熱阻大、可靠性低等問題。一體化散熱芯體通過采用整體擠壓成型或 3D 打印技術,將散熱管與散熱片制作成一個整體,消除了連接部位的熱阻,提高了散熱效率與結構可靠性。夢克迪以顧客為本,誠信服務為經營理念。陜西DF10D型機車散熱器單節制造

散熱效高,機車穩行;夢克迪強,行者無憂。河南DF4D型機車散熱器單節定制

在 “雙碳” 目標的長期引導下,綠色低碳將成為散熱單節技術研發的方向之一:環保材料的替代:未來的散熱單節將逐步淘汰傳統的金屬材料,采用可回收、低能耗的環保材料。例如,碳纖維復合材料不僅重量輕、強度高,其生產過程中的碳排放為鋁合金的 1/2;生物基復合材料(如竹纖維增強復合材料)則具有完全可降解的特性,廢棄后不會對環境造成污染。同時,冷卻液將采用生物降解型產品,其降解率可達 90% 以上,避免傳統冷卻液泄漏對土壤、水源的污染。河南DF4D型機車散熱器單節定制

- 廣東DF5D型機車散熱器單節去哪買 2025-12-06

- 貴州DF4C型機車散熱器單節去哪買 2025-12-06

- 西藏東風7型機車散熱器單節制造 2025-12-06

- 遼寧DF7型機車散熱器單節去哪買 2025-12-06

- 湖北柴油機車散熱器單節定制 2025-12-06

- 江西DF4B型機車散熱器單節哪家好 2025-12-05

- 河南DF4D型機車散熱器單節定制 2025-12-05

- 內燃機車用散熱器單節哪家好 2025-12-05

- 新疆柴油機車散熱器單節去哪買 2025-12-05

- 江西機車冷卻單節去哪買 2025-12-05

- 深圳國內電商配送服務商家 2025-12-06

- 福建城市配送歡迎選購 2025-12-06

- 青島物料周轉架哪里能買 2025-12-06

- 東莞跨境電商云倉發貨加急處理 2025-12-06

- 徐州質量搬運裝卸收費 2025-12-06

- 中山拼柜跨境電商物流報價 2025-12-06

- 安徽國際普通貨物運輸哪家便宜 2025-12-06

- 廣州汽車配件國際特貨空運物流聯系方式 2025-12-06

- 靠譜的國內貨物運輸代理平臺 2025-12-06

- 附近多式聯運服務熱線 2025-12-06