貴州內燃機車冷卻單節制造

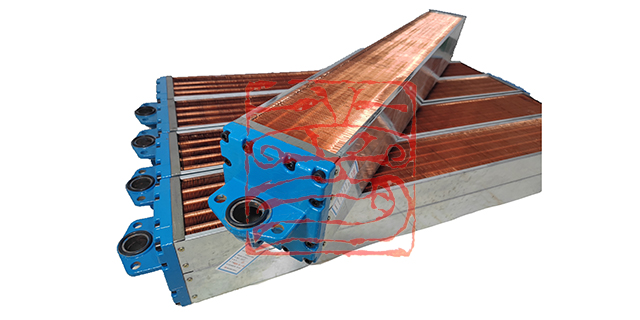

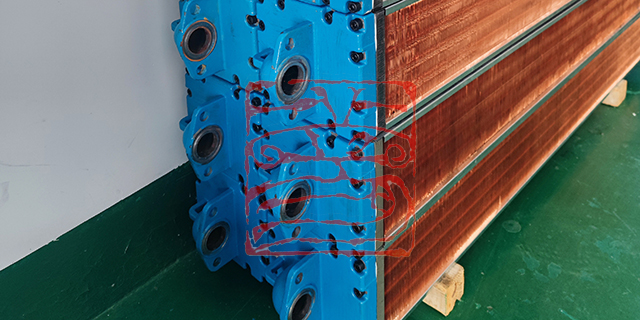

冷卻水管作為熱交換通道,同時承受冷卻液壓力與振動載荷,其強度調整需兼顧耐壓性與抗疲勞性:(1)管徑與壁厚優化:25t軸重機車采用φ16mm×1.2mm的純銅管,工作壓力0.4MPa,在10Hz振動頻率下的疲勞壽命可達10?次;27t軸重機車需將水管壁厚增至1.5mm,同時采用銅鎳合金管(Cu-Ni 90/10),其抗腐蝕與抗疲勞性能較純銅管提升2倍,在15Hz振動頻率下疲勞壽命仍可達8×10?次;30t軸重機車則采用φ18mm×2.0mm的雙金屬復合管(內層銅、外層不銹鋼),工作壓力提升至0.6MPa,通過振動試驗驗證,在20Hz振動頻率下可承受1.2×10?次循環載荷無裂紋。夢克迪散熱單節,為機車注入活力。貴州內燃機車冷卻單節制造

材料是散熱單節技術發展的基礎,每一次材料技術的突破都為散熱單節的性能提升提供了可能。從純銅到銅合金,再到鋁合金,材料的變化不僅解決了“重量大、成本高”的問題,還通過合金元素的優化,提升了材料的抗腐蝕、抗振動等綜合性能。例如,20世紀90年代出現的6063鋁合金,通過添加鎂、硅元素,在保持較高導熱性能的同時,具備了優異的擠壓成型性能,能夠加工出復雜的微通道結構,為輕量化、高效化散熱單節的研發提供了材料支撐。近年來,碳纖維復合材料、陶瓷復合材料等新型材料的探索,也有望進一步突破傳統金屬材料的性能局限,為散熱單節技術帶來新的變革。貴州內燃機車冷卻單節制造夢克迪生產的產品質量上乘。

結合當前的技術基礎、行業需求與前沿技術發展方向,未來內燃機車散熱單節的創新將主要集中在以下四個方向,旨在進一步提升散熱效率、降低能耗、延長壽命,并實現與智能鐵路系統的深度融合。隨著內燃機車向更高功率(如 6000kW 以上)、更高速度(如 160km/h 以上客運機車)發展,對散熱單節的散熱效率要求將進一步提高。未來,超高效散熱結構的研發將成為重點:納米尺度散熱結構:探索納米涂層技術在散熱片表面的應用,通過在散熱片表面制備納米級導熱涂層(如石墨烯涂層),進一步提升散熱片的導熱性能與熱輻射效率,使散熱效率再提升 15%-20%。

環境溫度:環境溫度直接決定了空氣與冷卻液之間的溫度差,溫度差越大,熱交換的驅動力越強,散熱效率越高。在夏季高溫環境下,環境溫度可達 35-40℃,此時散熱單節的散熱效率會下降;而在冬季低溫環境下,環境溫度較低,散熱效率則會相應提升。空氣濕度與灰塵含量:空氣濕度較高時,空氣中的水汽容易在散熱片表面凝結,形成水膜,增加熱阻,降低散熱效率;空氣中的灰塵與雜物若附著在散熱片表面,會堵塞散熱片之間的間隙,阻礙空氣流通,同樣會導致散熱效率下降。因此,在多塵、潮濕的環境下運行的內燃機車,需要更頻繁地對散熱單節進行清潔維護。夢克迪不斷從事技術革新,改進生產工藝,提高技術水平。

控制系統智能化初現:冷卻系統配備了數字式溫度傳感器與可編程控制器(PLC),能夠實時監測冷卻液溫度、風扇轉速等參數,并根據溫度變化自動調節風扇轉速,實現 “按需散熱”。部分機型還引入了故障診斷功能,通過監測散熱單節的進出口溫差、冷卻液壓力等數據,初步判斷散熱單節是否存在堵塞、泄漏等故障,提升了系統的可靠性。這一階段的散熱單節技術實現了從 “滿足基本需求” 到 “高效、可靠、經濟” 的跨越,模塊化與輕量化設計成為行業標準,鋁合金材料的大規模應用推動了內燃機車整體性能的提升,同時智能化控制的初步探索也為后續技術創新奠定了基礎。夢克迪公司地理位置優越,擁有完善的服務體系。湖北東風7型機車散熱器單節定制

夢克迪以質量求生存,以信譽求發展!貴州內燃機車冷卻單節制造

參數:通過機車控制系統實時監測散熱單節的冷卻液進出口溫度差(正常范圍為 8-15℃)、冷卻液壓力(低壓端 0.15-0.25MPa,高壓端 0.3-0.4MPa)、冷卻風扇轉速(根據工況動態調整,正常范圍 1200-2800r/min)。異常判斷:若進出口溫差持續小于 5℃,可能是散熱管堵塞或冷卻液流量不足;溫差大于 20℃且壓力異常升高,可能是散熱芯體內部結垢或管路堵塞;風扇轉速與溫度不匹配(如高溫時轉速過低),需檢查傳感器與控制線路是否故障。記錄要求:每日記錄 3 次關鍵參數(早班、中班、晚班各 1 次),建立參數變化曲線,當連續 3 次記錄出現參數偏離正常范圍時,需啟動專項檢查流程。貴州內燃機車冷卻單節制造

- 廣東DF5D型機車散熱器單節去哪買 2025-12-06

- 貴州DF4C型機車散熱器單節去哪買 2025-12-06

- 西藏東風7型機車散熱器單節制造 2025-12-06

- 遼寧DF7型機車散熱器單節去哪買 2025-12-06

- 湖北柴油機車散熱器單節定制 2025-12-06

- 江西DF4B型機車散熱器單節哪家好 2025-12-05

- 河南DF4D型機車散熱器單節定制 2025-12-05

- 內燃機車用散熱器單節哪家好 2025-12-05

- 新疆柴油機車散熱器單節去哪買 2025-12-05

- 江西機車冷卻單節去哪買 2025-12-05

- 深圳國內電商配送服務商家 2025-12-06

- 廣州通用周轉料架尺寸 2025-12-06

- 福建城市配送歡迎選購 2025-12-06

- 青島物料周轉架哪里能買 2025-12-06

- 東莞跨境電商云倉發貨加急處理 2025-12-06

- US整車運輸成本 2025-12-06

- 徐州質量搬運裝卸收費 2025-12-06

- 中山拼柜跨境電商物流報價 2025-12-06

- 安徽國際普通貨物運輸哪家便宜 2025-12-06

- 廣州汽車配件國際特貨空運物流聯系方式 2025-12-06