河南T800碳纖維板

碳纖維板在汽車領域的應用已從超跑下探至主流車型。寶馬7系Carbon Core技術將碳纖維加強件集成于白車身,實現減重130kg同時提升40%扭轉剛度。其關鍵工藝是高壓RTM成型:將預成型碳纖維織物置于150℃模具中,注入環氧樹脂后在10MPa壓力下固化,生產節拍縮短至8分鐘/件。保時捷911 GT3的碳纖維底盤防傾桿重1.7kg(較鋼制減重65%),剛度卻提升30%,使過彎側傾角減少2.5°。碰撞測試表明,碳纖維前縱梁通過可控碎裂吸收120kJ沖擊能,較鋁合金多35%,大幅降低乘員艙侵入風險。特殊的表面處理和樹脂體系使其在海洋鹽霧環境中也能保持良好性能。河南T800碳纖維板

在風力發電領域,齒輪輪轂支架是承受動態載荷的關鍵部件。傳統金屬支架在強風環境下易因震動導致疲勞損傷,影響傳動系統壽命。碳纖維板憑借其各向異性阻尼特性,可針對性吸收特定方向的振動能量。其層間剪切強度和樹脂基體的粘彈性協同作用,使減震效率提升45%。這不僅降低了齒輪箱的故障率,還減少了因震動產生的噪音污染。以5MW風機為例,碳纖維支架可減重30%,間接降低軸承磨損率17%,很好提升發電效率。此外,材料耐腐蝕性還解決了海上高鹽霧環境的金屬銹蝕問題,使維護周期延長至20年以上。泉州碳纖維板國產替代現代家具設計中融入碳纖維板元素,實現獨特的輕量化美學效果。

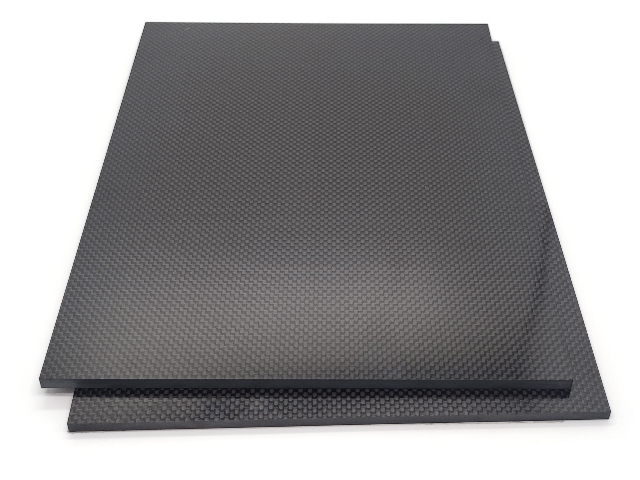

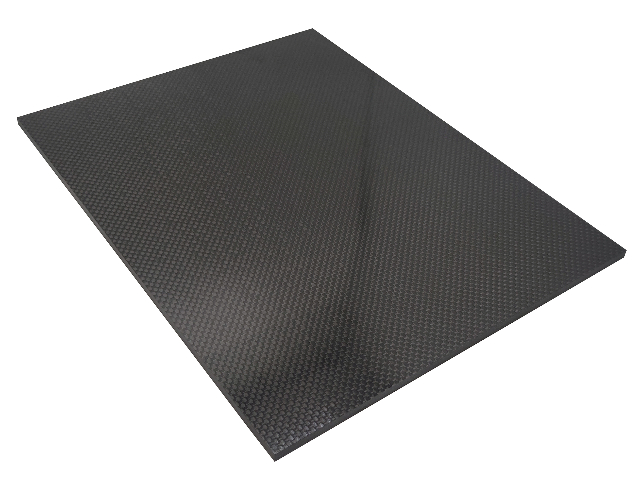

碳纖維板的品質基礎始于嚴格控制的原材料體系。目前主流采用聚丙烯腈基碳纖維(占比90%以上),其生產工藝包括原絲預氧化(200-300℃)、碳化(1000-1500℃)和石墨化(2500-3000℃)三個關鍵階段。高性能碳纖維的直徑控制在5-7微米范圍,單絲強度需達到4.0GPa以上,模量不低于230GPa。在樹脂基體選擇上,環氧樹脂占主導地位(約占70%),其配方需精確平衡黏度(0.3-0.5Pa·s)、凝膠時間(60-90min)及固化后玻璃化轉變溫度(Tg≥120℃)。 預浸料制備是保證成型產品性能的關鍵環節。現代預浸料生產線采用熱熔膠膜法或溶液浸漬法,將樹脂含量嚴格控制在35±2%,揮發份低于0.8%。新一代技術趨勢包括:添加納米二氧化硅提升樹脂韌性;混編芳綸纖維(質量比0.05-0.1:1)改善抗沖擊性能;以及嵌入金銀絲增強電磁屏蔽效應。預浸料需在≤10℃環境中存儲,運輸過程保持-18℃冷凍狀態,使用前需在16-18℃環境回溫4小時以上。

碳纖維板的關鍵材料體系正經歷多維突破。纖維增強體方面,中間相瀝青基碳纖維模量突破900GPa,熱導率達1200W/(m·K),為下一代高導熱結構材料奠定基礎。更引人注目的是納米級增強——碳納米管接枝碳纖維技術使界面剪切強度提升80%,層間韌性提高150%。樹脂基體創新同樣活躍:自修復環氧樹脂通過微膠囊技術實現損傷部位90%性能恢復;雙馬來酰亞胺樹脂耐溫指數突破300℃,滿足高超音速飛行器需求;而光固化樹脂體系則將成型周期縮短至15分鐘。 功能化集成成為材料設計新趨勢。在碳纖維板中植入光纖傳感器網絡,實現結構健康實時監測,應變測量精度±5με7。相變材料改性樹脂基體使板材具備熱管理功能,儲熱密度達150J/g,溫度波動減少70%。電磁功能化方向:鐵氧體/碳纖維混雜編織板實現1-40GHz寬頻吸波(吸收率>90%);銅網復合板電磁屏蔽效能突破120dB。航拍設備適配碳板減重35%,突出延長續航性能。

碳纖維板在滑雪板固定器中的應用明顯提升了裝備的安全性能。傳統金屬固定器在極端低溫或穩定度沖擊下易發生脆性斷裂,而碳纖維復合材料憑借其獨特的層間韌性結構,能有效分散沖擊能量,將抗沖擊性提高40%以上。其原理在于碳纖維的高模量特性可快速傳遞應力,樹脂基體則通過微裂紋擴展吸收能量,避免應力集中導致的突發斷裂。實際測試表明,在-30℃環境下承受50km/h的撞擊時,碳纖維固定器形變恢復率可達95%,大幅降低滑雪者在高速滑行中因裝備失效導致的運動損傷風險,同時減輕了30%的整體重量,優化了操控響應速度。當代藝術與裝置設計中,碳纖維板獨特的紋理和性能激發創作靈感。泉州碳纖維板國產替代

先進音響器材外殼使用碳纖維板,利用其高剛性和阻尼特性改善音質。河南T800碳纖維板

碳纖維板的生產工藝對其成型后的性能具有決定性的影響。預浸料制備階段需了解控制樹脂含量(通常占35%±2%)和揮發物的比例,以確保纖維與基體間的界面結合質量。在熱壓固化過程中,溫度曲線、壓力參數及保溫時間的充分了解控制直接關系到樹脂的交聯密度和孔隙率水平。研究表明,孔隙率每增加1%,層間剪切強度可能下降10-15%。因此,現代前沿技術制造領域常會采用熱壓罐工藝,來通過高溫(120-180℃)和高壓(0.5-0.7MPa)環境確保產品內部結構致密均勻。河南T800碳纖維板

- 河南PCB板環氧板材料 2025-12-10

- 中國臺灣電子元件硅膠板材料 2025-12-10

- 河南T800碳纖維板 2025-12-10

- 溫州裝配式導液板機械設備 2025-12-10

- 舟山裝配式導液板發展趨勢 2025-12-10

- 湖州現代導液板防水施工 2025-12-10

- 臺州機電儲能導液板工業化 2025-12-10

- 金華機電儲能導液板產業 2025-12-10

- 湖南鉆孔電木板定制 2025-12-09

- 重慶廠家供應實心PA66尼龍板定制尺寸 2025-12-09

- 云南40KWH鋰電BMS管理系統 2025-12-10

- 上海笙電潔凈室電力設備安裝一站式服務 2025-12-10

- 常州標準AGV智能機器人設備銷售 2025-12-10

- 潮州磁懸浮磁驅輸送線廠家 2025-12-10

- 鎮江精密模切加工答疑解惑 2025-12-10

- 湖南膠體蓄電池檢測 2025-12-10

- 低速電動車BMS電池管理系統研發 2025-12-10

- 通州區品牌管線式乳化機規格尺寸 2025-12-10

- 徐匯區應用實驗室設備按需定制 2025-12-10

- 上海臺達開關電源量大從優 2025-12-10