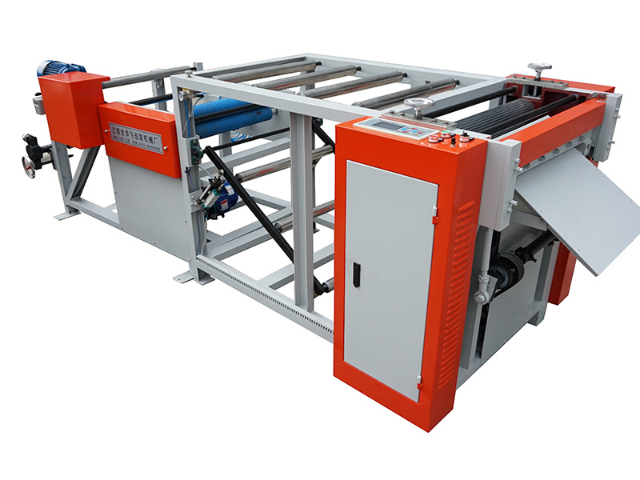

無錫單面玻璃纖維瓦楞機設備

轉輪除濕機通過連續循環的吸附-再生過程實現空氣除濕。其重心部件——除濕轉輪以緩慢速度旋轉(通常為8-10轉/小時),并被密封系統劃分為處理區域和再生區域。當潮濕空氣通過處理區域時,水蒸氣被轉輪中的吸濕劑吸附,干燥后的空氣被輸送至目標空間。與此同時,轉輪飽和部分旋轉至再生區域,經高溫空氣(通常為100-140℃)處理,吸附的水分被脫附,恢復轉輪的除濕能力。這一過程的重心在于吸濕材料的選擇與載體結構的設計。高效的除濕轉輪需要在吸附容量、再生效率和使用壽命之間取得比較好平衡。與傳統冷凝除濕相比,轉輪除濕技術特別適用于低溫環境、低**要求及無法排出冷凝水的場合,具有運行穩定、能耗較低且適應范圍廣等優勢。設備運行速度達150m/min,較傳統瓦楞機效率提升50%,單線日產能突破20噸。無錫單面玻璃纖維瓦楞機設備

工業建筑采光系統中,玻璃纖維瓦楞板的優勢體現在極端環境下的長期穩定性。以 900 型波浪板為例,其透光率可達 80% 以上,且通過特殊的散射光設計,能有效消除廠房內的眩光問題,比普通平板玻璃減少照明能耗 40%。在沿海地區的化工廠房應用中,這種瓦楞板表現出優異的抗鹽霧腐蝕性能,使用壽命可達 15 年,是彩鋼板的 3 倍以上。某石化園區的改造項目顯示,采用 FRP 瓦楞板替代傳統玻璃天窗后,不僅維護成本降低 60%,還因自重減輕(只為玻璃的 1/4)使屋面承重結構造價減少 25%。江蘇脫硝催化玻璃纖維瓦楞機價格玻璃纖維瓦楞機采用高精度伺服控制系統,確保瓦楞波紋成型誤差小于0.1mm。

設備功率配置反映了能耗水平與生產能力的平衡。小型窄幅機功率通常在 10-15KW,中型生產線為 20-30KW,大型特種設備則可達 50KW 以上。現代節能型設備通過變頻電機、余熱回收等技術,比傳統機型能耗降低 20-30%,符合綠色制造的發展趨勢。同時,設備的自動化程度也影響著能耗效率,全自動生產線通過精確控制各環節協調運行,比半自動線減少 15% 以上的能源浪費。玻璃纖維瓦楞制品憑借其獨特的性能組合 —— 強高度、輕量化、耐腐蝕、絕緣性好等,已滲透到國民經濟的多個領域,而應用市場的多元化需求又反過來推動著玻璃纖維瓦楞機技術的持續創新。

現代設備更配備了智能膠量控制系統,根據基材厚度和運行速度自動調節浸膠量,膠料回收率可達95%以上,既降低了生產成本,又減少了VOCs排放。控制系統的演進反映了設備智能化的發展軌跡。早期設備采用繼電器控制實現基本動作,而當前主流機型已普遍應用PLC(可編程邏輯控制器)結合觸摸屏的控制方案,可精確設定生產速度、溫度等參數。機型更引入工業互聯網技術,通過傳感器實時采集成型溫度、壓力等關鍵數據,結合AI算法實現閉環控制,使產品合格率穩定在99%以上。原料利用率高達98%,通過邊角料回收系統實現零廢棄生產。

切割后的瓦楞紙板或瓦楞紙箱,如同戰場上凱旋的戰士,有序地通過收紙機構被收集起來。收紙機構的設計充分考慮了產品的堆放穩定性和便于搬運的需求,它宛如一位貼心的管家,將產品整齊地堆疊在一起,為后續的打包和貼標等后處理工作做好準備。打包環節則像是為產品穿上一層堅固的鎧甲,通過合適的包裝材料和打包方式,確保產品在運輸和儲存過程中的安全。貼標則如同給產品貼上一張獨特的名片,標注產品的相關信息,方便識別和管理。整個收紙與打包階段,雖然看似簡單,但卻需要各個環節緊密配合,才能確保產品高效、有序地完成***的加工流程,順利走向市場。農業溫室大棚采用玻璃纖維瓦楞機制作的覆蓋材料,具有良好的透光性和保溫性。RTO廢氣處理玻璃纖維瓦楞機工藝

耐酸堿腐蝕特性使其成為化工儲罐、廢氣處理設備的理想選擇。無錫單面玻璃纖維瓦楞機設備

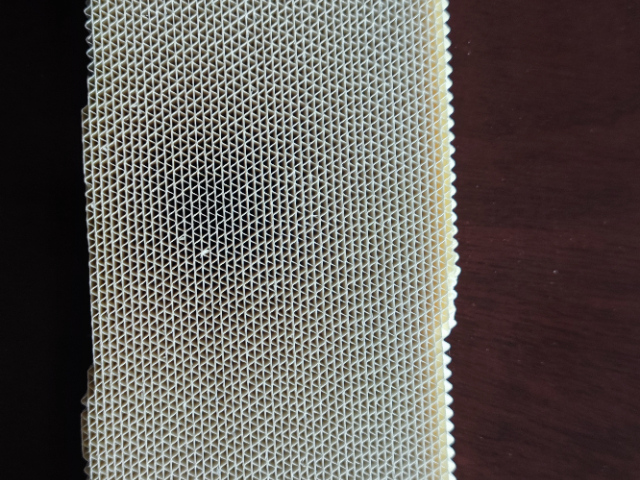

高效的除濕轉輪需要在吸附容量、再生效率和使用壽命之間取得比較好平衡。與傳統冷凝除濕相比,轉輪除濕技術特別適用于低溫環境、低**要求及無法排出冷凝水的場合,具有運行穩定、能耗較低且適應范圍廣等優勢。除濕轉輪對載體材料有嚴格的技術要求,主要包括以下幾個方面:結構穩定性:載體必須能夠在長期運行和高溫脫附條件下保持蜂窩狀結構的完整性。轉輪持續旋轉產生的離心力和氣流沖擊要求材料具有足夠的機械強度,避免變形或損壞。無錫單面玻璃纖維瓦楞機設備

- 單面玻璃纖維瓦楞機多少錢 2025-11-03

- 分子篩玻璃纖維瓦楞機設備 2025-11-03

- 江陰有機廢氣處理玻璃纖維瓦楞機設備 2025-11-03

- 玻璃纖維玻璃纖維瓦楞機圖片 2025-11-03

- 無錫單面玻璃纖維瓦楞機設備 2025-11-03

- 江蘇沸石轉輪玻璃纖維瓦楞機多少錢 2025-11-03

- 江蘇催化燃燒玻璃纖維瓦楞機生產工藝 2025-11-02

- 無錫催化燃燒玻璃纖維瓦楞機價格 2025-11-02

- 板式催化玻璃纖維瓦楞機視頻 2025-11-02

- 無錫催化劑載體玻璃纖維瓦楞機 2025-11-02

- 不銹鋼干冰清洗 2025-12-06

- 甘肅錄音棚隔音方案 2025-12-06

- 山東發電機房消聲器安裝 2025-12-06

- 重慶食品飲料業生物分離膜多少錢 2025-12-06

- 寶山區生態雙碳咨詢服務電話多少 2025-12-06

- 華域貴金屬加工 2025-12-06

- 蕪湖無拉筋不銹鋼水箱加工方式 2025-12-06

- 河北樓房墻體吸音隔音 2025-12-06

- 南通本地環保自動化設備研發銷售公司 2025-12-06

- 浙江智能地鐵電機配件出廠價格 2025-12-06