江蘇VOCs催化燃燒單面瓦楞機哪家好

當貴金屬催化劑負載在玻璃纖維蜂窩模塊上時,載體的穩定性能夠傳遞給催化劑,使得催化劑在長期使用過程中保持穩定的性能。此外,玻璃纖維蜂窩模塊的導熱性能也有助于催化劑在工作過程中保持均勻的溫度分布,從而進一步提高催化劑的穩定性。提高催化效率由于玻璃纖維蜂窩模塊具有豐富的微孔道結構和高比表面積,當貴金屬催化劑負載在其上時,能夠增加催化劑與反應物的接觸面積和反應速率。同時,玻璃纖維蜂窩模塊的輕質特性也有助于減少催化劑的重量和體積,從而提高催化效率。此外,通過優化玻璃纖維蜂窩模塊的結構和參數,還可以進一步調整催化劑的性能和催化效率。沸石轉輪的精密結構設計,確保了其在長時間運行中的穩定性與可靠性。江蘇VOCs催化燃燒單面瓦楞機哪家好

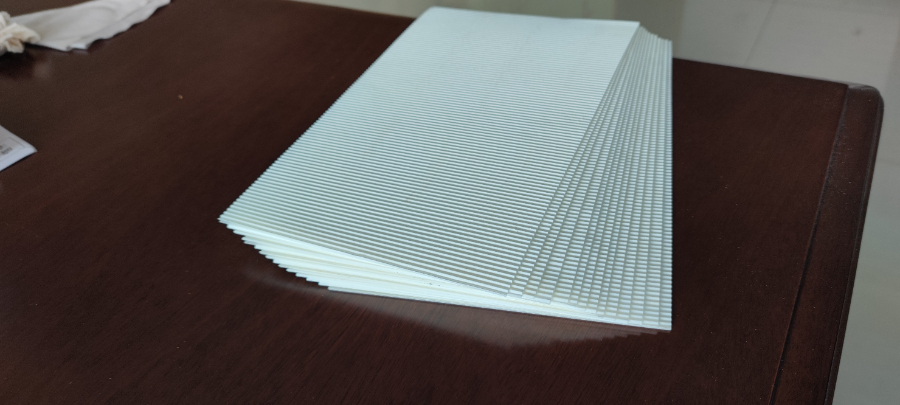

瓦楞成型(環節)經過預熱的芯紙被輸送至瓦楞成型機構,這一環節由一對(或多對)相互嚙合的瓦楞輥完成:瓦楞輥表面刻有規則的凹凸紋路(楞型),分為上輥(通常為凸楞)和下輥(通常為凹楞),兩者的紋路完全匹配;當芯紙進入兩輥之間的嚙合區域時,在輥筒的旋轉壓力作用下,紙張被強制壓入凹凸紋路中,形成與輥面紋路一致的波浪形(瓦楞)結構;瓦楞輥在工作時會持續加熱(通過蒸汽、電加熱等方式),高溫環境能幫助瓦楞結構快速定型,增強瓦楞的挺度和穩定性,避免成型后回彈或塌楞。無錫脫硫脫硝單面瓦楞機直銷分子篩的吸附性能,確保有機廢氣處理的有效與穩定。

瓦楞成型系統堪稱玻璃纖維瓦楞機的重心“大腦”,是實現玻璃纖維紙瓦楞成型的關鍵部位。該系統主要由瓦楞輥、壓輥以及相關的調節裝置組成。瓦楞輥是整個系統的重心部件之一,其表面雕刻有特定形狀和尺寸的凹槽,這些凹槽宛如精心設計的模具,決定了較終瓦楞的楞型。瓦楞輥通常采用高硬度、耐磨的材料制造,并經過精密加工和熱處理工藝,以確保其表面的精度和硬度,能夠承受長時間的強高度工作而不發生變形或磨損。壓輥則與瓦楞輥緊密配合,在工作時,壓輥將玻璃纖維紙壓向瓦楞輥,使其進入凹槽從而形成瓦楞形狀。壓輥的壓力可以通過調節裝置進行精確調整,以適應不同厚度和材質的玻璃纖維紙,確保瓦楞成型的質量和穩定性。同時,瓦楞成型系統還配備了一系列的調節裝置,用于調整瓦楞輥之間的間隙、壓力以及相對位置等參數,以滿足不同產品的生產需求。這些調節裝置操作簡便、精度高,能夠快速、準確地完成參數調整,為生產過程的高效性和靈活性提供了有力保障。

壓輥壓力的大小則直接影響瓦楞的成型效果,壓力過大可能導致紙張過度擠壓甚至破損,壓力過小則無法使紙張充分貼合瓦楞輥的凹槽,從而造成瓦楞形狀不規整。紙張厚度的變化也要求對瓦楞輥和壓輥的參數進行相應調整,以確保無論何種厚度的紙張都能被加工出高質量的瓦楞。因此,在實際生產過程中,操作人員需要根據具體的產品要求和紙張特性,如同經驗豐富的工匠一般,精細地調整這些參數,以打造出符合標準的完美瓦楞形狀。同時,導紙輥在這一階段繼續發揮著重要作用,它時刻關注著紙張的行進方向,確保其在瓦楞成型過程中始終保持平整、無褶皺,為后續的加工環節奠定堅實基礎。其良好的自潔能力,減少維護頻率,降低運營成本。

玻璃纖維蜂窩模塊作為貴金屬催化劑載體的制備與優化為了進一步提高玻璃纖維蜂窩模塊作為貴金屬催化劑載體的性能,需要對其進行制備與優化。以下是一些常見的制備與優化方法:載體預處理在制備玻璃纖維蜂窩模塊作為貴金屬催化劑載體之前,需要對載體進行預處理。預處理的主要目的是提高載體的表面能、粗糙度和孔隙率等性能,從而增強貴金屬顆粒與載體的結合力和分散性。常見的預處理方法包括酸洗、堿洗、超聲處理等。其中,酸洗和堿洗可以去除載體表面的雜質和油污;超聲處理可以進一步增加載體的粗糙度和孔隙率。貴金屬負載方法貴金屬負載方法的選擇對催化劑的性能有重要影響。它能夠均勻分布氣流,提升脫硫脫硝反應效率。玻璃纖維模塊單面瓦楞機圖片

玻璃纖維模塊的廣泛應用,推動了廢氣處理技術的革新與發展。江蘇VOCs催化燃燒單面瓦楞機哪家好

節能與環保設計加熱方式優化:支持蒸汽、電、油等多種加熱模式,部分機型采用導熱油循環系統,熱效率提升20%以上。粉塵控制:配備負壓吸塵裝置和高效過濾器,可捕獲99%以上的微粒,減少空氣污染和設備磨損。低噪音設計:通過減震基座和隔音罩降低運行噪音,改善車間工作環境。

智能化操作與維護人機交互界面:觸摸屏或工業平板電腦支持參數可視化設置(如切割寬度、卷繞張力、生產速度),并實時顯示設備狀態和故障代碼。遠程運維支持:通過物聯網技術實現遠程診斷、軟件升級和故障預警,縮短服務響應時間。自清潔功能:工作完畢后可自動清洗漿盤和漿輥,防止腐蝕,延長設備壽命。 江蘇VOCs催化燃燒單面瓦楞機哪家好

- 單面玻璃纖維瓦楞機多少錢 2025-11-03

- 分子篩玻璃纖維瓦楞機設備 2025-11-03

- 江陰有機廢氣處理玻璃纖維瓦楞機設備 2025-11-03

- 玻璃纖維玻璃纖維瓦楞機圖片 2025-11-03

- 無錫單面玻璃纖維瓦楞機設備 2025-11-03

- 江蘇沸石轉輪玻璃纖維瓦楞機多少錢 2025-11-03

- 江蘇催化燃燒玻璃纖維瓦楞機生產工藝 2025-11-02

- 無錫催化燃燒玻璃纖維瓦楞機價格 2025-11-02

- 板式催化玻璃纖維瓦楞機視頻 2025-11-02

- 無錫催化劑載體玻璃纖維瓦楞機 2025-11-02

- 固廢設備環保數字化平臺培訓 2025-12-07

- 湖北0.1um塵埃粒子計數器多少錢 2025-12-07

- 安徽常見地鐵電機配件服務電話 2025-12-07

- 內蒙古循環水預處***浮機批發廠家 2025-12-07

- 江蘇療養院聲學改造哪家公司專業 2025-12-07

- 湖南新型地鐵電機配件批發廠家 2025-12-07

- 蘇州好用的模具零件加工用清潔裝置銷售電話 2025-12-07

- 虹口區超純氮氣用途 2025-12-07

- 錫膏回收哪家服務好 2025-12-07

- 長沙蝸小白清潔機器人專賣 2025-12-07