江陰貴金屬催化玻璃纖維瓦楞機哪家好

隨著科技的飛速發展,現代玻璃纖維瓦楞機普遍采用先進的PLC控制系統,它宛如設備的智能“指揮官”,對整個生產過程進行全方面、精細的控制和管理。PLC控制系統具有自動化程度高、操作簡便、功能強大以及故障報警及時等諸多優點。通過預先編寫的程序,它能夠實時監測瓦楞機的運行狀態,包括各個部件的轉速、溫度、壓力等參數,并根據生產需求對這些參數進行自動調整和優化。操作人員只需在操作界面上輸入相關的生產參數和指令,PLC控制系統就能迅速做出響應,精確控制設備的運行,實現生產過程的自動化和智能化。玻璃纖維瓦楞模塊作為載體在有機廢氣處理中的應用,主要得益于其獨特的物理和化學性質。江陰貴金屬催化玻璃纖維瓦楞機哪家好

核電設備的安全要求推動了玻璃纖維瓦楞制品的性能升級。核電廠的輻射屏蔽容器采用高密度玻璃纖維瓦楞板,通過添加硼化物的樹脂基體與高硅氧玻璃纖維的復合,實現對中子輻射的有效屏蔽(屏蔽效率≥99.9%)。這種瓦楞板的成型過程由智能瓦楞機精確控制,確保材料密度偏差不超過±2%,避免因結構不均導致的輻射泄漏。在模擬事故條件下的測試表明,這種容器可承受150℃的高溫和0.8MPa的壓力沖擊,保持結構完整性。3D打印技術與玻璃纖維瓦楞結構的結合正在打破傳統制造邊界。

典型應用場景

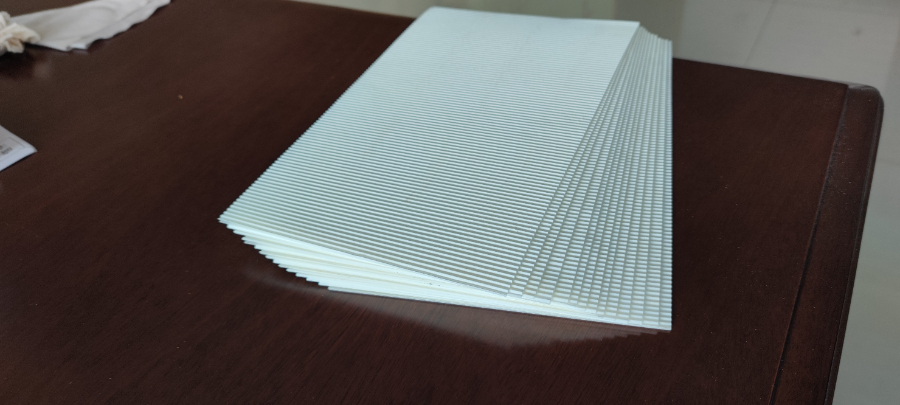

玻璃纖維瓦楞模塊憑借其獨特的性能,在多個領域得到廣泛應用:環保領域:廢氣處理設備催化劑載體:模塊表面或內部可涂覆或嵌入貴金屬催化劑(如鉑、鈀),增加催化劑與廢氣的接觸面積,提高脫硝效率(NOx去除率可達90%以上)。結構支撐:作為脫硝設備、催化氧化裝置的結構部分,提供穩定的機械性能,減少因振動或腐蝕導致的故障。化工行業:催化反應裝置在化工生產中,玻璃纖維瓦楞模塊可作為催化氧化裝置的載體,將廢氣中的有害物質(如硫化氫、揮發性有機物)轉化為無害物質,滿足嚴格排放標準。能源領域:沸石轉輪制造模塊可作為沸石轉輪的支撐結構,與沸石材料協同作用,實現有機廢氣的高效吸附與脫附,提升空氣凈化效率。

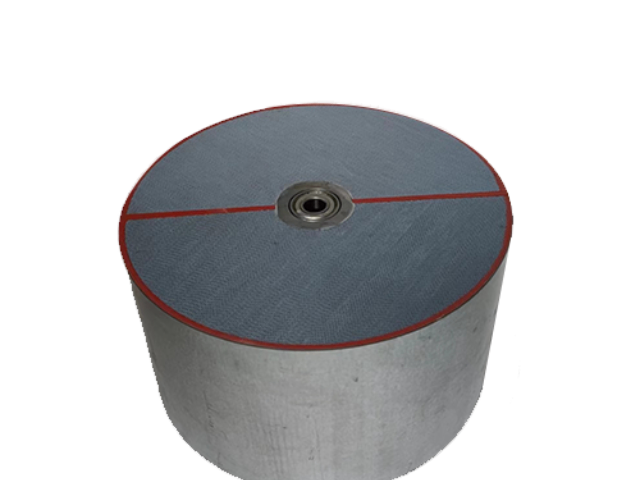

生產速度是衡量設備效率的重心指標,不同機型的速度范圍差異明顯。普通建筑用瓦楞板生產線速度可達10-15m/min,而精密環保模塊生產線為保證成型質量,速度通常控制在3-5m/min。值得注意的是,速度并非越高越好,需要與材料固化特性相匹配。例如,采用快速固化樹脂體系的設備,在保證固化度的前提下可實現高速生產,而厚壁制品則需要較低速度以確保樹脂充分浸潤和固化。按成型方式分類,可分為輥壓成型、纏繞成型和模壓成型三大類。輥壓成型機通過連續輥壓實現線性制品生產,適合大批量標準化產品;纏繞成型機如雙曲面瓦楞容器制作裝置,通過中心軸旋轉帶動模具運動,可生產圓柱形、錐形等回轉體構件,其大扇形板和小扇形板的數量通常為4-16塊,通過伸縮實現自動脫模;模壓成型機則適用于復雜形狀制品,采用液壓系統提供成型壓力,單次成型時間較長但制品精度高。生產廠家提供售后服務,包括安裝指導和技術支持。

復合與增強功能

多層復合加工部分設備可同步輸送多層玻璃纖維基材(如表層、芯層、底層),在瓦楞成型的同時實現層間復合。例如,將平面基材與瓦楞芯材通過粘結劑粘合,形成具有三明治結構的復合瓦楞板,提升產品的整體強度和抗沖擊性。粘結劑涂覆配備涂膠裝置,在基材表面或瓦楞楞峰處均勻涂覆粘結劑(如樹脂、膠黏劑等),確保層間粘合牢固。涂膠量可根據基材厚度和復合需求調節,避免用量過多導致溢出浪費或用量不足影響粘合強度。纖維浸漬輔助針對需要浸漬處理的玻璃纖維基材,設備可集成浸漬槽或涂布機構,使基材充分浸潤樹脂等材料,在成型的同時完成強化處理,提升瓦楞制品的耐腐蝕性、防水性等性能。 沸石轉輪的制作始于原料的精選,確保沸石顆粒的純度與均勻性。無錫脫硫脫硝玻璃纖維瓦楞機設備

玻纖瓦楞蜂窩的應用和生產設備。江陰貴金屬催化玻璃纖維瓦楞機哪家好

瓦楞成型功能

壓制成型借助具有特定楞型的成型輥組(凹凸嚙合結構),將玻璃纖維基材壓制成規則的瓦楞波形。成型過程中,通過輥筒的壓力與協同轉動,使基材強制貼合輥面紋路,形成穩定的波浪形結構,滿足不同產品對楞高、楞距的形態要求。楞型適配與更換支持更換不同規格的成型輥,以適配多種瓦楞類型(如不同高度和間距的波形),可根據產品的強度需求、重量要求或安裝場景,生產出對應楞型的玻璃纖維瓦楞制品。定型加固在成型過程中,通過加熱(如熱風、紅外加熱等方式)或加壓保型,使瓦楞結構保持穩定。對于需要與樹脂等粘結劑結合的產品,此環節可促進粘結劑固化,增強瓦楞結構的挺度和整體性,避免成型后出現塌楞、變形。 江陰貴金屬催化玻璃纖維瓦楞機哪家好

- 單面玻璃纖維瓦楞機多少錢 2025-11-03

- 分子篩玻璃纖維瓦楞機設備 2025-11-03

- 江陰有機廢氣處理玻璃纖維瓦楞機設備 2025-11-03

- 玻璃纖維玻璃纖維瓦楞機圖片 2025-11-03

- 無錫單面玻璃纖維瓦楞機設備 2025-11-03

- 江蘇沸石轉輪玻璃纖維瓦楞機多少錢 2025-11-03

- 江蘇催化燃燒玻璃纖維瓦楞機生產工藝 2025-11-02

- 無錫催化燃燒玻璃纖維瓦楞機價格 2025-11-02

- 板式催化玻璃纖維瓦楞機視頻 2025-11-02

- 無錫催化劑載體玻璃纖維瓦楞機 2025-11-02

- 合肥生物技術咨詢知識分享 2025-12-08

- 光伏純水處理廠家電話 2025-12-08

- 浙江好用的污水處理藥劑廠家 2025-12-08

- 秦淮數字孿生可視化平臺 2025-12-08

- 浦東新區智能環保設備供應商 2025-12-08

- 范縣標準水處理設備利潤高嗎 2025-12-08

- 河流水質監測 2025-12-08

- 新疆數據中心除氯 2025-12-08

- 河南氣體分離中空纖維膜采購 2025-12-08

- 安徽全自動加藥裝置咨詢 2025-12-08