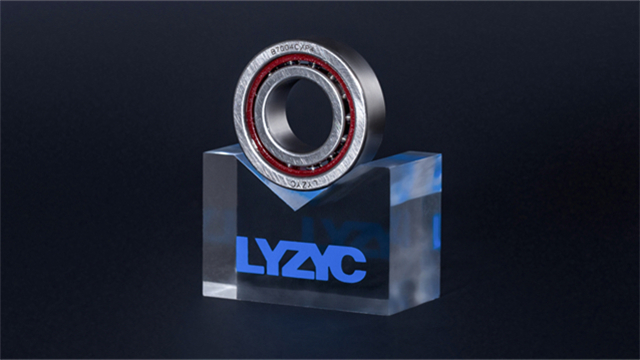

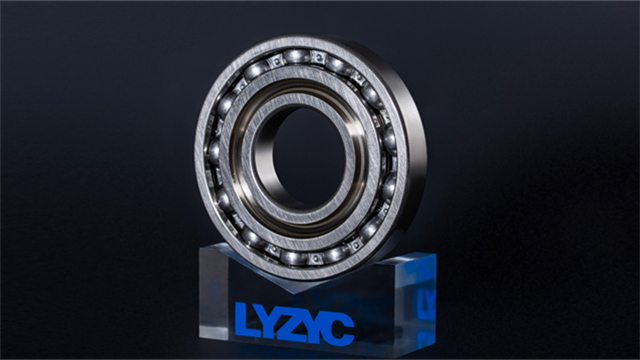

天津火箭發動機用低溫軸承

低溫軸承的潤滑脂適配性研究:潤滑是保證軸承正常運轉的重要因素,而普通潤滑脂在低溫下會出現黏度劇增、流動性喪失等問題。低溫潤滑脂通常以全氟聚醚(PFPE)為基礎油,添加特殊稠化劑和添加劑制成。全氟聚醚具有極低的凝點(可達 - 60℃以下)和優異的化學穩定性,在低溫環境下仍能保持良好的流動性。研究發現,在 - 150℃時,PFPE 基潤滑脂的表觀黏度只為常溫下的 3 倍,而普通鋰基潤滑脂已呈固態失去潤滑作用。此外,為增強潤滑脂的抗磨損性能,可添加二硫化鉬、氮化硼等納米顆粒作為固體潤滑劑。這些納米顆粒能在軸承表面形成極薄的潤滑膜,在低溫下有效降低摩擦系數,減少磨損。在衛星姿態控制用低溫軸承中應用適配的潤滑脂后,軸承的使用壽命從 3000 小時延長至 8000 小時。低溫軸承的內部結構優化,降低低溫下的啟動阻力。天津火箭發動機用低溫軸承

低溫軸承的激光沖擊強化處理工藝:激光沖擊強化通過高能激光產生的沖擊波在軸承表面引入殘余壓應力,提高其抗疲勞性能。在低溫環境下,殘余壓應力可有效抑制裂紋的萌生與擴展。采用納秒脈沖激光對軸承滾道進行處理,激光能量密度為 8GW/cm2,光斑重疊率 50%。處理后,軸承表面形成深度 0.3mm、殘余壓應力達 - 800MPa 的強化層。在 - 160℃的低溫旋轉彎曲疲勞試驗中,經激光沖擊強化的軸承疲勞壽命提高 3 倍,表面微觀裂紋擴展速率降低 65%,為低溫軸承的表面強化提供了效率高的、環保的新工藝。黑龍江低溫軸承工廠低溫軸承的梯度密度設計,兼顧強度與低溫下的柔韌性。

低溫軸承的仿生冰盾表面構建:受北極熊毛發和荷葉表面結構的啟發,研發出仿生冰盾表面用于低溫軸承。在軸承表面通過光刻技術加工出微米級的凹槽陣列,凹槽深度為 3μm,寬度為 2μm,形成類似北極熊毛發的中空結構,可儲存微量潤滑脂,在低溫下持續提供潤滑。同時,在凹槽表面進一步構建納米級的凸起結構,模仿荷葉的微納復合形貌,使表面具有超疏冰特性。在 - 30℃的環境測試中,水滴在該仿生表面迅速滾落,結冰時間比普通表面延長 8 倍,冰附著力降低 90%。在極地科考設備的低溫軸承應用中,仿生冰盾表面有效防止冰雪積聚,保障設備在極寒環境下的順暢運行,減少因冰雪導致的故障發生率。

低溫軸承的表面處理技術:表面處理技術可有效提升低溫軸承的性能。常見的表面處理方法包括涂層技術和表面改性技術。涂層技術如物理性氣相沉積(PVD)TiN 涂層、化學氣相沉積(CVD)DLC 涂層等,可在軸承表面形成一層硬度高、耐磨性好、化學穩定性強的薄膜。在 - 100℃環境下,涂覆 DLC 涂層的軸承,其摩擦系數降低 40%,磨損量減少 60%。表面改性技術如離子注入,通過將氮、碳等離子注入軸承表面,改變表面的化學成分和組織結構,提高表面硬度和耐腐蝕性。在低溫環境中,經離子注入處理的軸承,其抗疲勞性能提升 30% 以上。這些表面處理技術為低溫軸承在惡劣環境下的可靠運行提供了保障。低溫軸承的安裝精度,直接影響低溫設備性能。

低溫軸承的磁流變潤滑技術應用:磁流變潤滑技術利用磁流變液在磁場作用下黏度可快速變化的特性,改善低溫軸承的潤滑性能。磁流變液由微米級磁性顆粒(如羰基鐵粉)分散在低凝點基礎油(如硅油)中制成,在 - 120℃時仍具有良好的流動性。在軸承運行時,通過外部電磁線圈施加磁場,磁流變液黏度迅速增大,形成高黏度的潤滑膜,提高承載能力;當停止施加磁場,磁流變液又恢復低黏度狀態,便于軸承啟動和低速運轉。在低溫壓縮機用低溫軸承中應用磁流變潤滑技術后,軸承的摩擦功耗降低 35%,磨損量減少 50%,且能適應不同工況下的潤滑需求,提升設備的運行效率和可靠性。低溫軸承的安裝需特殊工具,確保安裝精度。湖北航空用低溫軸承

低溫軸承的雙密封唇口結構,防止低溫濕氣侵入軸承內部。天津火箭發動機用低溫軸承

低溫軸承在新型儲能設備中的應用拓展:新型儲能設備,如液流電池和低溫壓縮空氣儲能系統,對低溫軸承提出了新的需求。在液流電池的低溫循環泵軸承設計中,采用耐腐蝕的不銹鋼合金材料,并進行表面鈍化處理,防止電解液腐蝕。針對低溫壓縮空氣儲能系統,研發出適應頻繁啟停和變載荷工況的低溫軸承,優化軸承的滾道設計和潤滑系統,提高軸承的抗疲勞性能和適應能力。在實際應用中,低溫軸承保障了儲能設備在低溫環境下的穩定運行,提高了儲能系統的充放電效率和使用壽命。隨著儲能技術的不斷發展,低溫軸承在該領域的應用將不斷拓展和深化,為能源存儲與利用提供關鍵支撐。天津火箭發動機用低溫軸承

- 專業磁懸浮保護軸承怎么安裝 2025-12-05

- 浙江高精度超高速角接觸球軸承 2025-12-05

- 鼓風機磁懸浮保護軸承型號表 2025-12-05

- 精密磁懸浮保護軸承型號表 2025-12-05

- 專業磁懸浮保護軸承經銷商 2025-12-05

- 寧夏磁懸浮保護軸承怎么安裝 2025-12-05

- 高精度角接觸球軸承經銷商 2025-12-04

- 上海磁懸浮保護軸承型號 2025-12-04

- 磁懸浮電機用磁懸浮保護軸承價錢 2025-12-04

- 吉林低溫軸承價格 2025-12-04

- 國內全程氮氣回流焊售后服務 2025-12-06

- 新疆包裝用打膠機定制 2025-12-06

- 昆山特種空心樓蓋內置芯模私人定做 2025-12-06

- 云南領鎖智能平臺 2025-12-06

- 重慶無紡布A4切紙機哪種好 2025-12-06

- 定制車輛內部裝飾用戶體驗 2025-12-06

- 梁溪區購買刮壁式濃縮器單價 2025-12-06

- 普陀區購買智能倉儲設備多少錢 2025-12-06

- 帶鍵槽單雙膜片聯軸器廠家直銷 2025-12-06

- 閻良區運動粘度測定儀招商 2025-12-06