青海高線軋機軸承多少錢

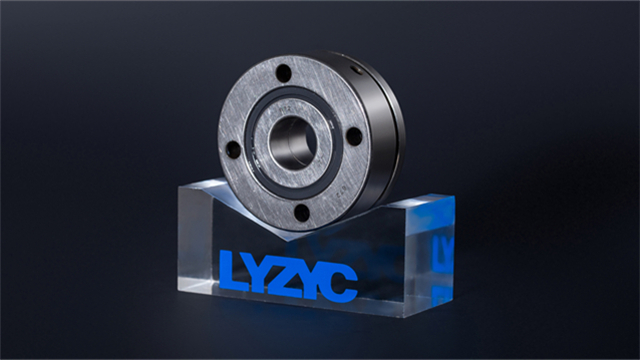

高線軋機軸承的氣幕 - 迷宮密封組合防護結構:高線軋機現場惡劣的環境對軸承密封提出極高要求,氣幕 - 迷宮密封組合防護結構有效解決雜質侵入難題。該結構的迷宮密封部分采用多級階梯式設計,利用曲折的通道增加雜質侵入的路徑長度和阻力;氣幕密封部分則在軸承密封區域外設置環形噴氣嘴,通過向密封間隙噴射清潔壓縮空氣,形成一道氣幕屏障。壓縮空氣壓力略高于外界環境壓力,迫使氧化鐵皮、冷卻水和粉塵等雜質無法靠近軸承密封面。在某年產 80 萬噸的高線軋機生產線中,應用該組合防護結構后,軸承內部的雜質含量降低 95% 以上,潤滑油的污染程度明顯下降,軸承的潤滑周期從原來的 3 個月延長至 10 個月,有效減少了因密封失效導致的軸承磨損和故障,降低了維護成本和設備停機風險。高線軋機軸承與傳動皮帶配合,保障動力平穩輸出。青海高線軋機軸承多少錢

高線軋機軸承的聲發射監測與故障診斷技術:聲發射監測技術通過捕捉軸承內部缺陷產生的彈性波信號,實現故障的早期診斷。在軸承座上安裝高靈敏度的聲發射傳感器(頻率響應范圍 100 - 600kHz),實時采集軸承運行過程中產生的聲發射信號。當軸承內部出現疲勞裂紋擴展、滾動體剝落等故障時,會釋放出能量以彈性波的形式傳播。利用小波分析和模式識別算法,對聲發射信號進行特征提取和分類,可準確識別不同類型的故障。在某高線軋機的實際監測中,該技術成功提前 4 個月檢測到軸承滾動體的微小裂紋,相比振動監測技術,對早期故障的發現時間提前了 2 個月,為及時更換軸承、避免重大設備事故贏得了寶貴時間。黑龍江高線軋機軸承研發高線軋機軸承的安裝方式,影響設備的維護便捷性。

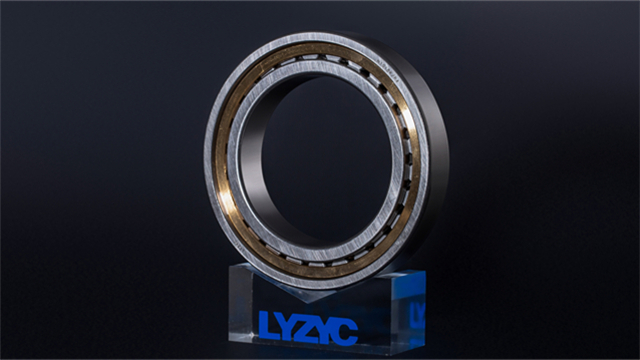

高線軋機軸承的碳化物彌散強化合金鋼應用:在高線軋機高負荷、高沖擊的工況下,碳化物彌散強化合金鋼展現出獨特優勢。通過粉末冶金工藝,將高硬度的 VC、TiC 等碳化物顆粒(尺寸約 0.5 - 2μm)均勻彌散分布在合金鋼基體中,形成碳化物彌散強化合金鋼。這些細小的碳化物顆粒如同 “微型硬質骨架”,有效阻礙位錯運動,明顯提升材料的硬度和耐磨性。經熱處理后,該合金鋼的硬度可達 HRC63 - 66,沖擊韌性達到 40 - 50J/cm2。在高線軋機的粗軋機座應用中,采用碳化物彌散強化合金鋼制造的圓柱滾子軸承,面對重達數噸的軋件沖擊力,其滾道表面的磨損速率相比傳統軸承降低 65%,疲勞壽命延長 2.3 倍,極大減少了因軸承磨損導致的換輥頻率,保障了粗軋工序的高效穩定運行。

高線軋機軸承的聲發射 - 油液分析融合故障診斷方法:聲發射 - 油液分析融合故障診斷方法結合兩種技術的優勢,實現高線軋機軸承故障的準確診斷。聲發射技術通過捕捉軸承內部缺陷產生的彈性波信號,能夠早期發現疲勞裂紋、滾動體剝落等故障;油液分析則通過檢測潤滑油中的磨損顆粒、污染物和理化性能變化,判斷軸承的磨損狀態和潤滑情況。將兩種技術的數據進行融合分析,利用神經網絡算法建立故障診斷模型。在實際應用中,該方法成功提前 5 個月檢測到軸承滾道的早期疲勞裂紋,相比單一診斷技術,故障診斷準確率從 80% 提升至 96%。某鋼鐵企業采用該融合診斷方法后,有效避免了多起因軸承故障導致的生產線停機事故,減少經濟損失上千萬元。高線軋機軸承的防塵結構,防止鐵屑影響正常運轉。

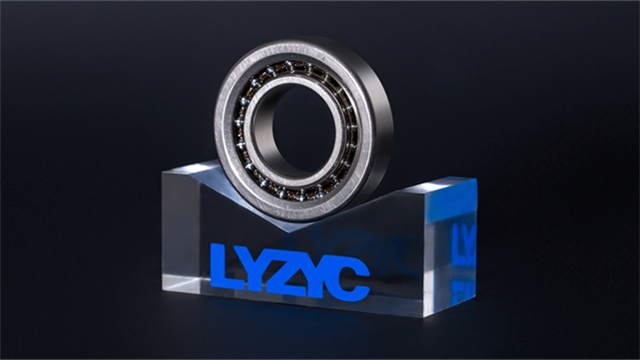

高線軋機軸承的仿生葉脈微通道表面織構處理:仿生葉脈微通道表面織構處理技術模仿植物葉脈高效輸運水分的原理,改善高線軋機軸承潤滑性能。采用微銑削與激光加工相結合的工藝,在軸承滾道表面加工出主通道寬 100 - 200μm、分支通道寬 30 - 80μm 的多級微通道織構,形似葉脈結構。這些微通道可引導潤滑油均勻分布,增加油膜厚度,提高潤滑效果;同時,微通道還能儲存磨損顆粒,減少金屬直接接觸。實驗表明,經處理的軸承摩擦系數降低 30%,磨損量減少 65%。在高線軋機粗軋機軸承應用中,該技術使軸承在高負荷、高污染環境下保持良好潤滑狀態,延長清潔運行時間,降低維護頻率,提升粗軋工序生產效率與設備可靠性。高線軋機軸承的防氧化氮氣保護,延長軸承使用壽命。河南高線軋機軸承參數尺寸

高線軋機軸承的防腐蝕涂層,使其適應潮濕的車間環境。青海高線軋機軸承多少錢

高線軋機軸承的智能磁流變阻尼支撐系統:智能磁流變阻尼支撐系統通過實時調節阻尼力,提升高線軋機軸承動態性能。系統以磁流變液為工作介質,在磁場作用下,磁流變液可在毫秒級時間內實現從液態到半固態的轉變。安裝在軸承座上的加速度傳感器實時監測振動信號,控制器根據振動情況調節磁場強度,改變磁流變液阻尼特性。在高線軋機精軋機組出現振動異常時,該系統能在 80ms 內增大阻尼力,有效抑制振動,使軸承振動幅值降低 65%,保證了精軋過程穩定性,減少了因振動導致的軸承疲勞損傷,延長了軸承使用壽命。青海高線軋機軸承多少錢

- 專業磁懸浮保護軸承怎么安裝 2025-12-05

- 浙江高精度超高速角接觸球軸承 2025-12-05

- 鼓風機磁懸浮保護軸承型號表 2025-12-05

- 精密磁懸浮保護軸承型號表 2025-12-05

- 專業磁懸浮保護軸承經銷商 2025-12-05

- 寧夏磁懸浮保護軸承怎么安裝 2025-12-05

- 高精度角接觸球軸承經銷商 2025-12-04

- 上海磁懸浮保護軸承型號 2025-12-04

- 磁懸浮電機用磁懸浮保護軸承價錢 2025-12-04

- 吉林低溫軸承價格 2025-12-04

- 電動潤滑泵銷售 2025-12-06

- 河南涂布熱熔膠復合機設備 2025-12-06

- 國內全程氮氣回流焊售后服務 2025-12-06

- 新疆包裝用打膠機定制 2025-12-06

- 昆山特種空心樓蓋內置芯模私人定做 2025-12-06

- 云南領鎖智能平臺 2025-12-06

- 淄博污水廠設備大概多少錢 2025-12-06

- 重慶無紡布A4切紙機哪種好 2025-12-06

- 無錫工業烘干機生產廠 2025-12-06

- 定制車輛內部裝飾用戶體驗 2025-12-06