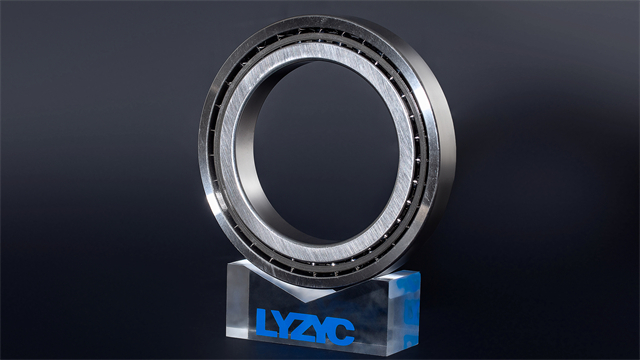

全浮動精密軸承廠家

精密軸承的重要性體現:在現代工業體系中,精密軸承扮演著舉足輕重的角色。在高等級裝備制造領域,如航空發動機,其內部的主軸軸承需要在高溫、高壓、高轉速的極端工況下穩定運行。精密軸承憑借其高精度的旋轉性能,能夠確保發動機轉子的高速旋轉穩定性,減少振動和噪聲,進而提高發動機的燃燒效率和推力,對于保障飛機的安全飛行和性能提升起著決定性作用。在醫療器械行業,例如 CT 機的旋轉掃描系統,精密軸承的高精度和高可靠性保證了掃描過程的準確性和穩定性,能夠獲取更為清晰、準確的人體內部圖像,為疾病的診斷和醫治提供關鍵支持。在電子制造設備中,如光刻機的精密定位平臺,精密軸承的性能使得芯片制造過程中的光刻精度得以大幅提升,推動了半導體產業向更小芯片制程的發展,促進了電子產品的小型化、高性能化,深刻影響著現代科技的發展進程。精密軸承在高頻次啟停設備中,憑借優異韌性保持穩定性能。全浮動精密軸承廠家

精密軸承的磁控形狀記憶合金調心機構:磁控形狀記憶合金調心機構利用合金在磁場作用下的形狀變化特性,實現精密軸承的自動調心。在軸承座與軸之間設置磁控形狀記憶合金元件和電磁線圈,當軸發生微量偏斜時,傳感器檢測到角度偏差,控制系統調節電磁線圈電流,使合金元件產生變形,推動軸承調整位置,實現自動調心。在工業機器人的關節軸承中,該機構可在 0.3 秒內將 0.5° 的偏斜角度修正至 0.05° 以內,明顯提高機器人的運動精度和重復定位精度。在精密裝配作業中,使用該調心機構的機器人,裝配誤差從 ±0.1mm 降低至 ±0.02mm,滿足了高精度裝配的需求。成對雙聯角接觸球精密軸承參數尺寸精密軸承的蜂窩狀散熱結構,快速散發熱量,維持適宜工作溫度。

精密軸承表面織構技術應用:表面織構技術通過在軸承表面加工出微米級或納米級的幾何結構,明顯改善軸承性能。常見的織構形式有凹坑、溝槽、微柱等。在潤滑條件下,表面織構可儲存潤滑劑,形成局部高壓油膜,減少摩擦副的直接接觸。研究表明,在汽車發動機軸承表面加工規則排列的凹坑織構,可使摩擦系數降低 15% - 20%,磨損量減少 30% 以上。此外,表面織構還能改變流體動力學特性,抑制氣穴現象,提高軸承的穩定性。該技術已從理論研究逐步走向工程應用,成為提升精密軸承性能的重要手段。

極端環境下精密軸承防護技術:在深海、太空等極端環境中,精密軸承面臨著特殊的挑戰。深海環境的高壓、強腐蝕,太空環境的高真空、極端溫差,都對軸承性能提出嚴苛要求。針對深海應用,采用特殊密封結構與耐蝕材料,如鈦合金、陶瓷等,防止海水侵入與腐蝕;在太空領域,研發低揮發、自潤滑的固體潤滑劑,解決真空環境下的潤滑難題。同時,優化軸承結構設計,增強其抗熱變形與抗輻射能力。極端環境下的防護技術研發,是拓展精密軸承應用領域的關鍵。精密軸承的抗靜電表面處理,防止灰塵吸附。

精密軸承與普通軸承的差異剖析:精密軸承與普通軸承在諸多方面存在明顯區別。在尺寸要求上,精度等級高的精密軸承,其尺寸偏差,諸如內徑、外徑以及橢圓度等參數的允許誤差范圍,相較于普通軸承要小得多。以深溝球軸承為例,普通精度等級的軸承內徑公差可能在幾十微米,而精密級別的軸承內徑公差可控制在幾微米以內。在旋轉精度方面,精密軸承的內徑向跳動、外徑向跳動以及端面對滾道的跳動等指標要求更為嚴格。對于應用于精密儀器的角接觸球軸承,其旋轉精度要求能夠達到在高速旋轉下,跳動量不超過 1 微米,這是普通軸承遠遠無法企及的。在表面形狀和表面質量上,精密軸承的滾道或溝道的表面粗糙度、圓形偏差、溝形偏差等都必須滿足極為嚴苛的標準,其表面光潔度更高,微觀幾何形狀更為準確,從而有效降低摩擦阻力,提高運轉的平穩性和可靠性,這也是普通軸承難以比擬的。精密軸承的防塵防水一體化結構,適應戶外惡劣環境。全浮動精密軸承廠家

精密軸承的無線能量傳輸設計,減少線纜磨損風險。全浮動精密軸承廠家

精密軸承的拓撲優化輕量化結構設計:基于拓撲優化算法,精密軸承通過去除非關鍵材料實現結構輕量化。利用有限元分析構建軸承受力模型,以剛度大化、質量小化為目標進行迭代計算,在保持架和套圈非承載區域生成蜂窩狀鏤空結構。某航空慣性導航系統軸承經優化后,重量減輕 32%,轉動慣量降低 41%,同時通過增設加強筋保證關鍵部位承載能力。實測數據顯示,該軸承在 12000r/min 轉速下,振動加速度從 12m/s2 降至 4.5m/s2,明顯提升導航設備的動態響應精度。全浮動精密軸承廠家

- 低溫軸承廠家價格 2025-12-07

- 專業航天軸承價錢 2025-12-06

- 福建專業磁懸浮保護軸承 2025-12-06

- 成對雙聯角接觸球軸承型號 2025-12-06

- 吉林高精度角接觸球軸承 2025-12-06

- 雙向角接觸球軸承公司 2025-12-06

- 天津壓縮機磁懸浮保護軸承 2025-12-06

- 專業磁懸浮保護軸承怎么安裝 2025-12-05

- 浙江高精度超高速角接觸球軸承 2025-12-05

- 鼓風機磁懸浮保護軸承型號表 2025-12-05

- 湖南合金戰車玩具uv打印機技術方案 2025-12-07

- 西藏導葉式混流泵生產廠家 2025-12-07

- 安徽無熱影響區激光旋切 2025-12-07

- 長寧區整套磁粉探傷AI視覺檢測裝置廠家直銷 2025-12-07

- 舟山螺桿真空泵品牌 2025-12-07

- 動力電池模組密封涂膠設備 2025-12-07

- 江蘇本地直線電機模組銷售廠家 2025-12-07

- 連云港定制干法造粒機24小時服務 2025-12-07

- 廊坊廠房車間崗位降溫冷氣機定制 2025-12-07

- 金山區臭氧概念 2025-12-07