肇慶加長麻花鉆頭價格

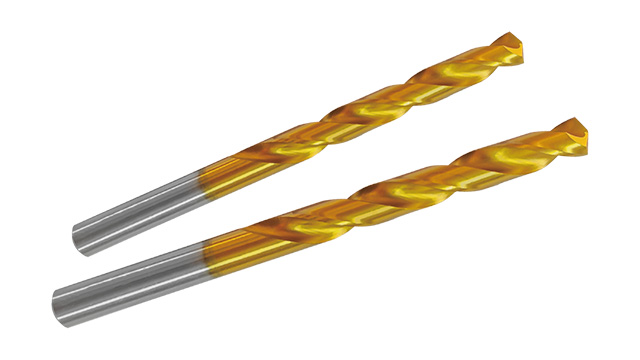

厚板材料鉆孔反復換刀、耗時費力?蘇氏加長鉆刀體長度能夠滿足厚板加工需求,可一次性貫穿厚鋼板、厚木板等材料,無需分層鉆孔,提升作業效率。刀體選用耐磨高速鋼,表面光滑減少切削阻力,同時增強散熱性能,避免長時間加工導致刀體過熱磨損,延長使用壽命。切削刃角度優化,降低厚料鉆孔阻力,減少材料崩裂、毛刺問題,提升加工成品率。螺旋槽導程合理,排屑順暢,避免大量碎屑堆積影響作業,適用于建筑裝修、機械加工等厚板場景,采購后較快提升厚板加工產能。蘇氏錐柄鉆用的是莫氏錐柄,在工業大型設備上能裝得很牢,還能做 13 到 40mm 的大尺寸,大孔也能輕松鉆好。肇慶加長麻花鉆頭價格

蘇氏錐柄鉆賣點優勢在于錐柄與機床主軸的貼合設計,采用莫氏錐度標準制造,接觸面積大且貼合緊密,高速旋轉時不易打滑,徑向誤差在合理范圍,確保鉆孔的垂直度與同軸度。鉆頭選用質量高速鋼材質,經調質處理與精密加工,兼具良好的硬度與韌性,能承受中高硬度的切削壓力,應對厚重鋼板、機械零件等加工場景時不易斷裂。刃口經數控研磨工藝處理,角度統一,切入工件時阻力均勻,鉆孔過程平穩順暢,孔壁光滑無毛刺,減少后續加工工序。排屑槽采用優化的螺旋角度與槽寬設計,排屑效率穩定,可避免碎屑堆積導致的卡鉆問題,適配連續批量加工需求。該產品適用于模具制造、重型機械加工、機床配件生產等專業工業場景,憑借穩定的性能與可靠的品質,成為精密鉆孔作業的實用工具。安徽內冷麻花鉆頭廠家現貨蘇氏直柄麻花鉆頭通用性強,可加工不銹鋼、銅、鐵等硬度 30 度以下材料,是鉆孔作業的得力助手。

麻花鉆頭的軋制工藝與磨削工藝對比:軋制工藝通過熱軋或冷軋在高速鋼棒料上直接形成螺旋槽,效率高、成本低,適合生產直徑 3-20mm 的標準鉆頭,軋制后的鉆頭螺旋槽一致性好,但槽形精度和表面粗糙度較差(Ra=3.2-6.3μm),需后續磨削刃口。磨削工藝則采用數控磨床,通過砂輪成型磨削螺旋槽和切削刃,精度高(槽形誤差<0.05mm),表面粗糙度 Ra=0.8-1.6μm,適合制造高精度鉆頭和硬質合金鉆頭,但生產效率較低,成本較高。高級鉆頭(如航空航天用)多采用磨削工藝。

錐柄鉆 —— 能夠滿足模具制造高精度需求的鉆頭:模具制造對孔徑精度要求苛刻,蘇氏錐柄鉆的數控磨削技術堪稱一絕。刃口的徑向跳動在 0.005mm 內,在加工塑料模具的導柱孔時,能保證孔的圓柱度誤差≤0.003mm。高速鋼基材中添加了釩元素,形成細小的碳化物顆粒,增強耐磨性,在鉆削 Cr12 模具鋼時,壽命是普通錐柄鉆的 2 倍。其排屑槽的螺旋升角經過計算機模擬優化,在鉆深孔時能形成穩定的 “排屑流”,避免切屑劃傷已加工表面。模具廠的師傅們都說,用這款鉆頭加工的定點孔,裝配時幾乎不需要打磨,直接就能實現精密配合。工業領域的蘇氏加長鉆,1~16mm 規格覆蓋常用孔徑,100~600mm 長度滿足深孔需求,是工業深孔加工好幫手。

蘇氏氮化鉆采用高速鋼為基材,表面經氮化處理,形成致密的氮化層,能夠提升刀體硬度與耐磨性,延長使用壽命。切削刃經精細研磨,鋒利度出色,能順暢應對碳鋼、鑄鐵、銅鋁等多種通用金屬材質的鉆孔作業。螺旋槽設計符合切削力學原理,排屑通道順暢,可及時排出鉆孔過程中產生的碎屑,避免積屑導致鉆孔受阻或孔徑偏差。直柄結構粗細均勻,與常規鉆夾頭貼合緊密,裝夾便捷穩固,傳動扭矩均勻,適用于臺鉆、手電鉆等常見加工設備,滿足機械制造、五金加工、日常維修等多場景的基礎鉆孔需求。

蘇氏 1/2 柄鉆的 12.7mm 柄部很通用,工業設備上都能裝,裝上去也穩,鉆孔的時候不容易出問題。東莞比較好的麻花鉆頭批發

工業干活怕麻煩就選蘇氏 1/2 柄鉆,12.7mm 的柄部規格統一,換著用不用調設備,省不少時間。肇慶加長麻花鉆頭價格

硬質合金麻花鉆頭的性能優勢與適用場景:硬質合金(如 YT15、YG8)麻花鉆頭的硬度可達 89-93HRA,耐磨性和耐熱性明顯優于高速鋼,切削速度可達 100-300m/min,適合加工高硬度材料(如淬火鋼、不銹鋼)和高熔點材料(如高溫合金)。但其韌性較差,需要更剛性的機床和精細的裝夾,避免振動導致崩刃。硬質合金鉆頭常采用鑲齒或整體式結構,鑲齒式通過在高速鋼基體上焊接硬質合金刀片降低成本,整體式則用于微型鉆頭或超硬材料加工,在汽車發動機缸體、航空航天鋁合金構件等精密加工中不可或缺。肇慶加長麻花鉆頭價格

- 汕頭耐用麻花鉆頭哪里買 2025-12-06

- 安徽本地附近麻花鉆頭 2025-12-06

- 上海特長麻花鉆頭商家 2025-12-06

- 揭陽高速鋼麻花鉆頭廠家 2025-12-06

- 茂名HSS 麻花鉆頭規格 2025-12-06

- 浙江HSSE麻花鉆頭品牌推薦 2025-12-06

- 浙江麻花鉆頭電話 2025-12-06

- 江蘇鍍鈦麻花鉆頭廠家 2025-12-06

- 肇慶加長麻花鉆頭價格 2025-12-06

- 錐柄麻花鉆頭規格 2025-12-06

- 無錫打樁錘碟形彈簧現貨 2025-12-06

- 中山硬管單組份膠槍公司 2025-12-06

- 汕頭耐用麻花鉆頭哪里買 2025-12-06

- 青海比較好的拋光液 2025-12-06

- 上海比較好的軸承大概價格多少 2025-12-06

- 徐州M10防松螺母可靠 2025-12-06

- 紹興高壓日東NITTOKOHKI快速接頭哪有賣 2025-12-06

- 江蘇團餐機構中央廚房工程費用 2025-12-06

- 江蘇伯樂焊材 2025-12-06

- 天津發黑環形彈簧 2025-12-06