安徽特長麻花鉆頭廠家

深孔麻花鉆頭的結構改進與技術要點:深孔加工(孔深>5 倍直徑)對鉆頭的排屑和冷卻要求極高,深孔麻花鉆頭通常采用以下改進:①增大螺旋槽容積(加大螺旋角至 30°-35°),提高排屑能力;②采用內冷卻結構,切削液通過鉆芯通道直達切削區;③優化橫刃修磨,減少軸向力;④在刃帶表面涂覆減摩涂層,降低摩擦熱。典型應用如硬管內膛加工,需用長徑比 20 以上的深孔鉆頭,配合高壓切削液(壓力>3MPa),確保孔的直線度和表面粗糙度 Ra<1.6μm。蘇氏高鈷加長鉆硬度足以攻克厚壁不銹鋼管,長度滿足深孔需求,可一次性鉆透,無需中途換鉆。安徽特長麻花鉆頭廠家

蘇氏 1/2 柄鉆聚焦用戶需求,以通用適配、耐磨耐用為一大賣點做為優勢,12.7mm 柄徑能夠兼容各類鉆孔設備,解決了不同場景下工具適配的痛點,讓作業更便捷。鉆頭采用質量高速鋼基材,搭配數控工具的表面處理工藝,耐磨性與抗氧化性大幅提升,在高頻次鉆孔作業中,能長時間保持刃口鋒利,減少更換頻率,提升整體生產效率。刃口經數控工具研磨,切削角度優化,切入阻力小,鉆孔過程平穩,不僅能提高加工速度,還能能夠保護工件表面,避免出現崩邊、劃痕等問題。排屑槽采用雙螺旋設計,排屑通道順暢,容積充足,可較快排出切削過程中產生的碎屑,避免堆積在孔內影響加工精度,同時降低刃口積熱,延長鉆頭使用壽命。該鉆頭覆蓋 1-36mm 多規格尺寸,能滿足不同孔徑的加工需求,適配鋼、銅、鋁、塑料等多種材質,能夠應用于機械制造、汽車維修、建筑裝修等領域,是一款性價比出眾的通用型鉆孔工具。浙江HSS 麻花鉆頭采購蘇氏高鈷加長鉆長 150 到 300mm,工業里鉆深孔剛好,4 到 13mm 的孔能鉆,耐磨的特性也很實用。

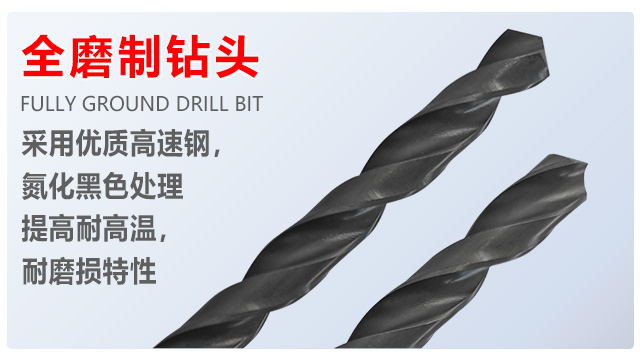

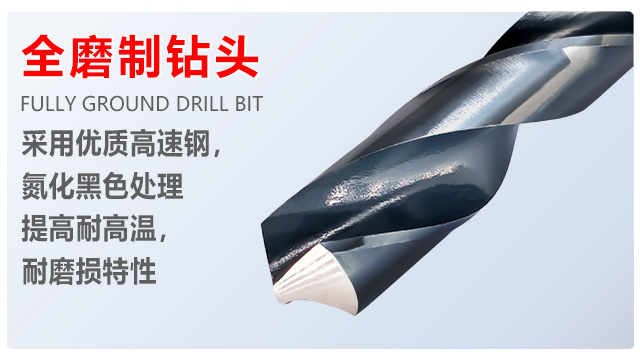

專為批量鉆孔生產場景設計的蘇氏氮化鉆,憑借氮化處理帶來的高耐磨性,在連續作業中仍能保持良好的切削性能,減少換刀頻次,提升生產效率。 刀體采用標準化生產工藝,尺寸精度高,不同批次產品的一致性強,確保批量加工件的孔徑統一。 切削刃經特殊鈍化處理,鋒利度持久,可降低切削過程中的磨損速度,延長單支鉆頭的使用壽命。 螺旋槽表面光滑,減少切削阻力,降低能耗的同時,讓排屑更順暢,適用于流水線生產、批量加工零部件等場景,為加工生產提供助力,減少了加工時間成本。

氮化鉆 —— 表面強化,經濟耐用:氮化鉆的表面氮化層厚度均勻,這層氮化層的顯微硬度高達 HV950-1050,相比未經過氮化處理的鉆頭,耐磨性提升了 60%,能夠在各種復雜的加工環境中保持良好的切削性能。同時,氮化處理還在鉆頭表面形成了一層致密的氧化層,經過耐鹽霧測試可達 48 小時以上,即使在潮濕的環境中存放,也不易發生銹蝕現象,延長了鉆頭的存放壽命。與同規格的普通鉆頭相比,單支氮化鉆的使用壽命能夠延長 2 倍,按照單位鉆孔數量計算,成本降低了 40%,在保證加工質量的同時,為用戶節省了大量的耗材成本,是一款兼具性能和經濟性的高質量產品。蘇氏氮化鉆高性價比特點,十分契合工業批量生產,在保證鉆孔精度的同時,幫助企業降低工業加工成本。

麻花鉆頭在非金屬材料中的應用調整:加工非金屬材料(如塑料、木材、陶瓷)時,需根據材料特性調整鉆頭設計:①塑料加工:用大螺旋角(35°-40°)、無刃帶設計,防止塑料融化粘刀,切削速度 v=50-100m/min,進給量 f=0.2-0.5mm/r;②木材加工:采用三尖兩刃鉆頭,中心尖定位,兩側刃切削,切削速度 v=100-200m/min,進給量可較大;③陶瓷加工:用整體硬質合金或陶瓷鉆頭,小螺旋角(10°-15°),低速(v=5-10m/min)、微量進給(f=0.02-0.05mm/r),并施加冷卻液。蘇氏氮化鉆主打高性價比,契合工業批量加工需求,性能穩定,能在保證鉆孔質量的同時,降低工業生產成本。上海鎢鋼麻花鉆頭招商加盟

蘇氏直柄氮化麻花鉆直柄設計安裝便捷,適配家用、小型工業設備,排屑順暢,減少因卡鉆導致1斷裂的可能。安徽特長麻花鉆頭廠家

高硬度合金材質深孔加工鉆頭易崩刃、效率低下?蘇氏高鈷加長鉆憑借高鈷材質優異的抗沖擊性與耐磨性,可應對模具鋼、合金鋼等高硬度難加工材質,解決硬材質深孔加工刃口崩損、加工緩慢的難題。加長刀體經精磨處理,尺寸精度高,鉆孔偏差小,配合多道熱處理工藝,刀體剛性與韌性平衡,長時間切削不易彎曲斷裂。切削刃鋒利且耐用,能降低高硬度材質切削阻力,提升鉆孔速度,螺旋槽排屑通道順暢,避免碎屑堵塞深孔,適用于航空零部件、模具制造等一些難加工材料加工場景,采購后攻克高硬度合金深孔加工難關。安徽特長麻花鉆頭廠家

- 江蘇HSE 麻花鉆頭品牌 2025-12-08

- 福建1/2柄麻花鉆頭品牌 2025-12-08

- 南開區國產鉆頭廠家現貨 2025-12-08

- 揭陽HSS 麻花鉆頭大概價格 2025-12-08

- 佛山比較好的麻花鉆頭電話 2025-12-08

- 茂名HSS 麻花鉆頭哪家好 2025-12-08

- 東莞麻花鉆頭什么牌子好 2025-12-08

- 深圳合資麻花鉆頭 2025-12-08

- 肇慶高鈷麻花鉆頭廠家直銷 2025-12-08

- 廣東鎢鋼麻花鉆頭哪家好 2025-12-08

- 臨沂新款沖壓件模具 2025-12-08

- 購物中心金屬工程定制 2025-12-08

- 工業園區達克羅防松螺母安裝力矩 2025-12-08

- 上海特點外六角螺栓訂做 2025-12-08

- 安徽紅外AR測試儀應用 2025-12-08

- 鹽田區標準銅編織帶價格表 2025-12-08

- 福建螺母焊接 2025-12-08

- 威海日用沖壓件模具 2025-12-08

- 山東庫存振動篩鉚釘批發價 2025-12-08

- 杭州實用橡塑密封件零售價格 2025-12-08