北京不銹鋼鉆頭廠家現貨

普通高鈷鉆頭若長度不足,無法滿足深孔加工需求,而普通加長鉆頭又缺乏高鈷材質的耐磨性,在加工深孔且材質較硬的工件時,難以兼顧深度與耐用性。蘇氏高鈷加長鉆結合了高鈷材質的耐磨優勢和加長鉆身的深孔加工能力,能夠同時解決深孔和高硬度材質加工的雙重難題。無論是加工航空航天領域的高硬度合金深孔部件,還是重型機械上的不銹鋼深孔結構,它都能表現出出色的性能,一次性完成深孔加工,且在加工過程中不易磨損,減少換鉆次數。這為從業者省去了頻繁更換不同類型鉆頭的麻煩,讓復雜加工場景變得更簡單。蘇氏高鈷鉆的含鈷高速鋼,提高了鉆頭紅硬性和耐磨性,在加工難加工材料中,如不銹鋼等,能夠保持切削性能。北京不銹鋼鉆頭廠家現貨

深孔加工一直是五金行業的難點,普通鉆頭在加工較深孔時,容易出現排屑不暢、鉆頭偏移的情況,導致孔深不足、孔徑偏差等問題。蘇氏高鈷鉆采用特殊的排屑槽設計,搭配高硬度材質特性,能夠改善排屑效果,在深孔加工過程中,及時將切屑排出孔外,避免切屑堆積導致的鉆頭卡頓與損壞。同時,其優異的剛性能夠減少鉆頭在深孔加工中的晃動,保證鉆孔的直線度與精確性,即便加工 50mm 以上的深孔,也能確保孔徑精確、孔壁光滑。對于需要進行深孔加工的從業者來說,蘇氏高鈷鉆能夠輕松解決排屑與精度難題,提升深孔加工效率與質量。大興區高速鋼鉆頭廠家直銷含鈷高速鋼的蘇氏高鈷鉆頭相比普通鋼材的鉆頭,使用壽命更長,能夠在長時間加工中保持性能,減少更換頻率。

在工廠日常加工金屬零件時,經常會遇到鉆頭耐用性不足、頻繁更換的問題 —— 有時候加工一批零件要換兩三根鉆頭,不僅打斷師傅的加工節奏,耽誤整體生產時間,還得頻繁采購新鉆頭,累積下來也是一筆不小的成本。蘇氏氮化鉆就很適合這種高頻次的金屬鉆孔場景,它經過特殊的氮化處理,表面硬度比普通鉆頭高出不少,面對常見的碳鋼、合金鋼等材料的鉆孔需求,能長時間保持鋒利狀態,往往加工完一整批零件,鉆頭依舊能保持較好的切削性能,減少了更換鉆頭的次數。對于負責采購的人員來說,選擇蘇氏氮化鉆能明顯降低耗材的采購頻率,不用隔三差五申請采購,既節省了采購成本,也減少了采購流程的繁瑣;工廠師傅實際使用時,不用頻繁停下來拆舊鉆頭、裝新鉆頭,能一直保持連貫的加工節奏,加工效率比用普通鉆頭時提高不少,讓整個車間的日常生產都更順暢,不用為了趕進度而加班。

汽車維修廠在維修汽車發動機缸體時,需要對缸體上的損壞部位進行鉆孔修復,維修用的鉆床多為 1/2 柄徑夾頭,普通鉆頭無法適配,導致修復工作難以開展。蘇氏 1/2 柄鉆能精確適配維修廠的鉆床夾頭,安裝穩固,鉆孔時不會晃動,能精確修復缸體損壞部位。維修師傅用它修復發動機缸體時,能順利完成鉆孔,讓發動機盡快完成維修;采購員為維修廠采購蘇氏 1/2 柄鉆,能提高汽車維修效率,減少因鉆頭不適配導致的維修停滯,幫助車主盡快取回車輛,提升維修廠的客戶滿意度。通過錐柄與機床主軸連接,蘇氏錐柄鉆能夠適用于加工精度要求高、切削力較大場合,保證加工精度與穩定性。

蘇氏高鈷鉆經全磨制工藝和數控精密磨制,使刃口的鋒利度保持高度一致,耐磨性比軋制鉆頭提升 60%,延長了使用壽命。鉆 42CrMo 合金鋼時,憑借高硬度和耐磨性,可連續作業較長時間且刃口磨損緩慢,保證了批量鉆孔的一致性;鉆 TC11 鈦合金時,即便長時間切削產生大量熱量,刃口仍能保持鋒利,輕松應對材料的高硬度,不會出現明顯的鈍化現象。當遇到材料內部的硬點時,鉆頭整體的韌性較好,不易發生折斷,穩定性極強,能夠降低因鉆頭損壞導致的加工中斷。蘇氏加長鉆的長度能夠直達孔底,無需中途退刀清理切屑,能夠避免傳統短鉆頭反復進出導致的孔底不平。房山區涂層鉆頭規格

蘇氏加長鉆,雙排屑槽設計能夠解決深孔加工中排屑難、易斷鉆的難題,確保加工順利。北京不銹鋼鉆頭廠家現貨

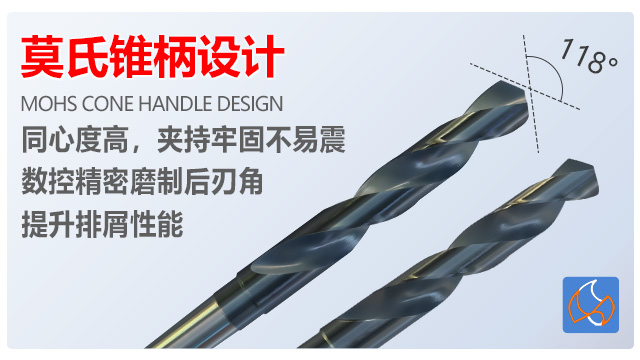

蘇氏錐柄鉆采用莫氏錐柄(1-5 號可選)設計,利用錐面貼合實現自鎖,定心精度可達 0.005mm,在高速旋轉過程中,與機床主軸連接穩固,無徑向跳動。鉆預硬鋼(HRC35-45)時,刃口經過數控磨制設計,能夠保持穩定的切削狀態,避免出現切削力波動導致的孔壁粗糙;鉆模具鋼時,高精度的定心性能保證鉆孔的精確度,避免因定心不準導致的孔位偏差,滿足模具加工對孔位精度的高要求。在高速旋轉中,始終保持對材料的穩定切削,不會因振動而影響加工質量,是高精度鉆孔的理想選擇。北京不銹鋼鉆頭廠家現貨

- 潮州鋁用麻花鉆頭商家 2025-12-07

- 肇慶涂層麻花鉆頭價格 2025-12-07

- HSE 麻花鉆頭廠家直銷 2025-12-07

- 福建不銹鋼麻花鉆頭電話 2025-12-07

- 汕頭耐用麻花鉆頭哪里買 2025-12-06

- 安徽本地附近麻花鉆頭 2025-12-06

- 東莞耐用麻花鉆頭商家 2025-12-06

- 上海特長麻花鉆頭商家 2025-12-06

- 東莞比較好的麻花鉆頭 2025-12-06

- 廣東TICN麻花鉆頭批發 2025-12-06

- 山東印石多少錢 2025-12-07

- 江蘇檢測增壓機制造商 2025-12-07

- 閔行區進口焊錫膏 2025-12-07

- 杭州液壓電柜拉手生產廠家 2025-12-07

- 江陰有哪些沖壓模 2025-12-07

- 天津伸縮梯哪種更實用 2025-12-07

- 表盤式力矩扳手價格 2025-12-07

- 宿遷五金零部件是什么 2025-12-07

- 浙江實用分切機刀片價格咨詢 2025-12-07

- 江西精密壓鑄周邊設備生產廠家 2025-12-07