云南全剖分式機械密封價位

極端工況下的適應性:溫度與壓力的調節機制。在高溫、低溫、高壓、強腐蝕等極端工況下,剖分式機械密封需通過特殊設計維持密封性能。例如,在高溫介質(如蒸汽、熱油)工況下,密封端面溫度會明顯升高,可能導致潤滑膜汽化、密封圈老化。此時,需在軸套或靜環上設置冷卻流道,通入冷卻水或冷卻油,將端面溫度控制在允許范圍(通常<150℃);同時,選用耐高溫的密封圈材料(如氟橡膠、全氟醚橡膠),避免密封圈失效。在高壓工況(如石油鉆井泵、高壓反應釜)下,需增大彈簧力以保證端面貼合壓力,同時加厚動靜環厚度、采用強度高材料(如硬質合金),防止端面因壓力過大而變形。剖分式機械密封的包裝設計合理,便于運輸和儲存,減少了損壞風險。云南全剖分式機械密封價位

安裝前的準備工作:徹底檢查與清潔:密封腔體檢查: 在安裝新密封前,必須對設備的密封腔(或稱密封箱)進行徹底檢查。確保腔體內壁光滑,無劃痕、銹蝕、毛刺或任何可能損傷密封元件的缺陷。任何微小的瑕疵都可能在高速旋轉下對密封面造成致命傷害。極好清潔: 這是較關鍵的一步。必須使用無絨布和專門使用清洗劑(如酒精等,需與密封材質兼容)仔細清洗軸/軸套、密封腔體以及所有壓蓋螺栓孔。確保沒有任何灰塵、金屬碎屑、舊密封墊片殘留或油污。任何微小的顆粒物都可能成為泄漏點或磨損源。海南單剖分式機械密封廠家精選在礦山排水系統中,剖分式機械密封耐受泥沙磨損,延長了設備壽命。

安裝前準備與工況確認:1. 基礎條件核查:安裝前需確認設備參數符合設計要求:軸徑向跳動≤0.04mm,軸向竄動≤0.1mm;密封腔垂直度誤差≤0.03mm/100mm;軸承游隙控制在0.05-0.12mm范圍;介質粘度100-1000mPa·s時需配置特殊潤滑系統;以某石化企業雙螺桿泵改造項目為例,原整體式密封因軸彎曲度超標導致頻繁泄漏,改用剖分式密封后,通過調整軸套預緊力將彎曲度控制在0.03mm以內,密封壽命延長至18個月。2. 部件完整性檢查:采用"五步檢查法"確保密封組件狀態:外觀檢測:使用50倍放大鏡觀察密封面劃痕深度≤0.002mm;尺寸校驗:動環內徑與軸套間隙控制在0.1-0.3mm;彈性元件測試:彈簧壓縮量誤差≤±0.5mm;材料驗證:通過光譜分析確認碳化硅環成分符合ASTM C117標準;動態模擬:在試驗臺上進行30分鐘干運轉測試,溫升≤25℃;某電力公司給水泵密封改造中,發現供應商提供的石墨環存在內部氣孔缺陷,通過更換致密化處理的M238型石墨環,使密封可靠性提升40%。

適用范圍更廣,尤其適配大型設備。傳統整體式密封的尺寸受限于設備軸的拆卸空間,對于軸徑大于 300mm、重量超過 1 噸的大型轉子,拆卸難度極大,甚至無法使用整體式密封。而剖分式密封的尺寸可根據軸徑靈活設計,從幾十毫米到數米不等,適用于大型泵、攪拌釜、汽輪機等設備。例如,在水處理行業的大型沉淀池攪拌器中,軸徑可達 800mm,采用剖分式密封可直接在攪拌器支架上拼接安裝,無需拆卸重達數十噸的攪拌槳葉,大幅降低了施工難度。剖分式機械密封在船舶推進系統中的應用,適應了海洋環境的嚴苛要求。

動環組件的安裝:主要步驟——避免“不同心”和“不同步”: 這是剖分式密封與傳統密封較大的不同,也是較大的挑戰。對齊至關重要: 將兩半動環組件小心地閉合在軸上。一定禁止使用錘子等工具強行敲擊,以免損壞脆硬的密封面(如碳化硅、氧化鋁)或導致其破裂。使用專門使用定位工具: 多數品質高的剖分式密封都配有專門使用的定位銷或對中夾具。必須使用這些工具來確保兩半部件精確對齊,實現完美閉合,形成一個完整的、同心的圓。這是保證端面均勻貼合、避免泄漏的關鍵。剖分式機械密封的密封性能可通過調整壓縮量進行微調,適應不同工況。四川全剖分式機械密封工作原理

剖分式機械密封在紙漿輸送泵上的應用,有效解決了纖維堵塞問題。云南全剖分式機械密封價位

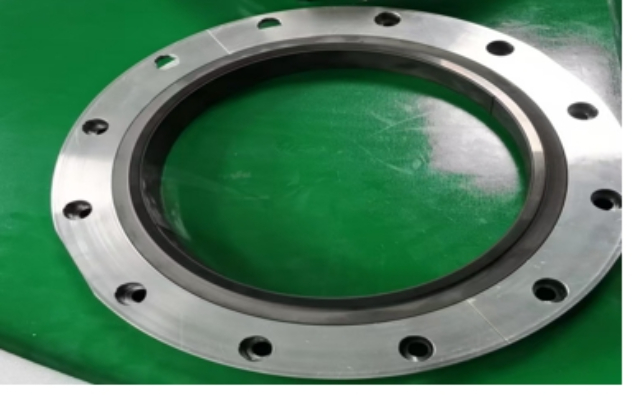

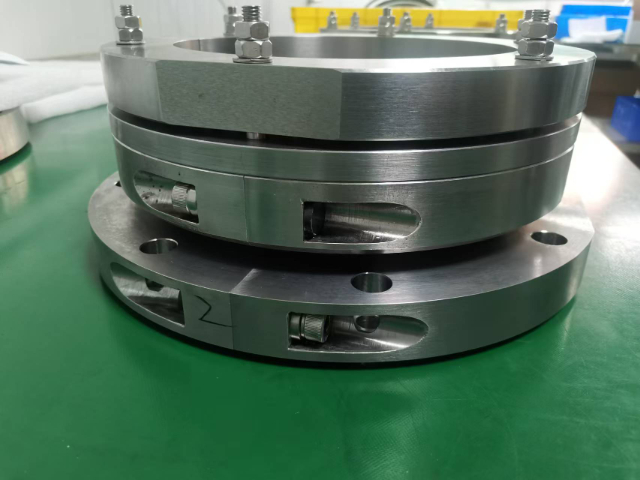

剖分式機械密封的結構通常包括以下幾個部分:動環:隨軸旋轉,一般由耐磨損材料制成。靜環:固定不動,與動環接觸并形成密封面。彈簧或波紋管:用于提供徑向補償力,確保動環和靜環之間的貼合。輔助密封件:包括O型圈、石墨環等,用于防止泄漏路徑的形成。這種結構設計使得剖分式機械密封能夠適應較大的軸振動和中心偏差,同時也更容易進行安裝和維護操作。因此,動靜環材料的選擇、彈簧力的設計、介質的粘度與壓力參數,都需經過精確計算,以確保潤滑膜處于 “穩定區”。云南全剖分式機械密封價位

- 河北反應釜用機械密封 2025-12-08

- 湖北雙剖分式機械密封供應 2025-12-08

- 廣西單剖分式機械密封制造商 2025-12-08

- 北京雙端面剖分式機械密封供應 2025-12-08

- 甘肅泵用剖分式機械密封廠家直銷 2025-12-08

- 天津單剖分式機械密封廠家精選 2025-12-08

- 山東干氣密封規格 2025-12-08

- 廣西反應釜用剖分式機械密封價位 2025-12-08

- 山東原裝干氣密封特點 2025-12-07

- 單端面干氣密封行價 2025-12-07

- 成都斗式提升機廠家 2025-12-08

- 貴州本地琛鑫輕創營實訓市場 2025-12-08

- 長寧區銷售鉸鏈操作 2025-12-08

- 山西本地半導體模具 2025-12-08

- 紹興化工高低溫控溫系統 2025-12-08

- 青浦區定制氣動元件大概費用 2025-12-08

- 陜西倉儲裝卸升降機報價 2025-12-08

- 浙江環保顆粒機點火棒 2025-12-08

- 太倉工業級不銹鋼酸洗檢測驗收標準 2025-12-08

- 上海日化用品煙包機 2025-12-08