云南標準型剖分式機械密封現貨直發

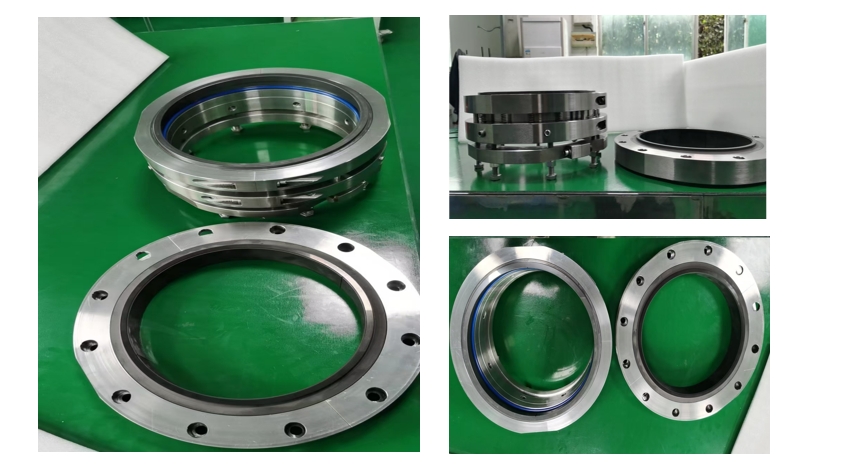

密封可靠性更高,減少突發泄漏風險。剖分式密封的剖分面經過精密加工與多重密封設計,其密封性能與整體式密封相當,甚至在部分工況下更優。例如,在存在輕微軸跳動的設備中,剖分式密封的彈性補償機構可通過自適應調整,更好地貼合端面,減少泄漏;而傳統整體式密封若軸跳動過大,易導致端面貼合不良,引發泄漏。此外,剖分式密封的拆裝過程簡單,可減少因安裝失誤(如密封端面劃傷、密封圈損壞)導致的泄漏風險,提高設備運行的穩定性。安裝剖分式機械密封時,需使用專門使用工具確保剖分面對齊,防止錯位。云南標準型剖分式機械密封現貨直發

選型要點:在選擇剖分式機械密封時,需根據設備工況與介質特性,重點關注以下五個參數,以確保密封性能與設備匹配:介質特性:包括介質的類型(液體、氣體、漿液)、粘度(≤1000cP,過高需設置加熱夾套)、腐蝕性(根據介質 pH 值選擇耐蝕材料)、含固量(含固量>5% 需選用耐磨材料,如碳化硅)。例如,輸送鹽酸時,需選用氟橡膠密封圈、哈氏合金彈簧;輸送漿液時,需在密封端面設置沖洗方案,防止固體顆粒磨損端面。工況參數:包括介質溫度(-50℃-300℃,超出范圍需選用特殊材料)、工作壓力(≤30MPa,高壓需加強剖分面密封)、軸轉速(≤3000r/min,高轉速需優化潤滑膜設計)、軸徑(20mm-2000mm,根據軸徑確定剖分瓣數)。例如,軸徑>500mm 時,建議采用 4 瓣剖分,以降低單瓣重量,便于安裝。河北釜用剖分式機械密封廠家在制藥設備中,剖分式機械密封的無死角設計便于清潔,符合 GMP 要求。

在現代化的工業體系的宏大畫卷中,機械密封作為流體機械的主要部件,猶如一顆默默無聞卻至關重要的“工業心臟瓣膜”,守護著泵、壓縮機、攪拌設備等無數旋轉機械的運行安全與效率。而在各類機械密封中,剖分式機械密封以其獨特的可拆分結構,徹底顛覆了傳統整體式密封的安裝與維護模式,為解決特定工業場景的痛點提供了極具創造性的解決方案。它不僅是一項技術演進,更是工業思維從“唯效率論”向“綜合運行成本”轉變的深刻體現。

安裝注意事項:動靜環安裝:將動環組件套在軸套上,調整軸向位置,確保動靜環端面貼合;安裝彈簧與推環,保證彈簧壓縮量符合設計要求(通常為 5-10mm),避免彈簧力過大或過小;安裝靜環組件,固定防轉銷,確保靜環無周向轉動。密封腔組裝:將密封單元裝入設備殼體密封腔,均勻擰緊殼體螺栓,避免密封單元偏心;連接輔助系統(如冷卻水管、沖洗管),檢查管路是否通暢,無泄漏。試運行檢查:設備啟動前,手動盤車,檢查密封是否有卡滯現象;啟動設備后,觀察密封端面溫度(≤80℃,與環境溫差≤40℃)與泄漏量(≤10mL/h),運行 1-2 小時無異常后,方可投入正常運行。剖分式機械密封的使用說明書詳細易懂,為用戶安裝提供了清晰指導。

剖分式機械密封展現出普遍的環境適應性與靈活的應用拓展能力。它并非局限于某種特定工況,而是成功應用于清水、污水、油品、以及某些非強腐蝕性、非極端壓力的化學介質等多種場景。無論是在苛刻的礦山冶金、繁忙的港口疏浚、不可或缺的市政水務,還是要求連續生產的石油化工領域,都能見到它的身影。更值得稱道的是,隨著技術的發展,剖分式設計理念已延伸至多種密封類型,如剖分式集裝密封(Cartridge Seal),它將所有部件預裝在一個剖分式的夾套中,進一步簡化了現場安裝流程,幾乎消除了因人為安裝失誤導致失效的風險,將維護工作的專業門檻和不確定性降到了較低。在礦山排水系統中,剖分式機械密封耐受泥沙磨損,延長了設備壽命。貴州單端面剖分式機械密封廠家供應

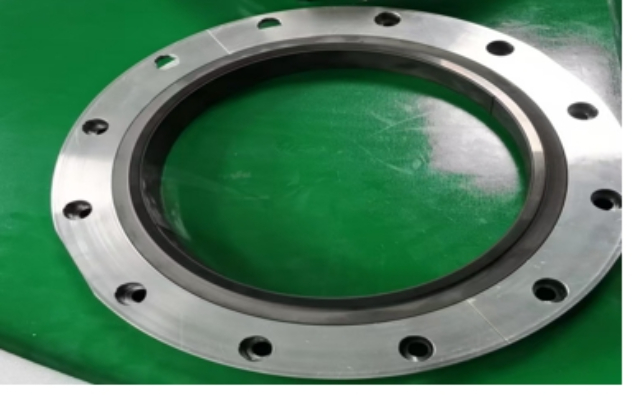

剖分式機械密封的密封面采用特殊處理工藝,提高了抗劃傷能力。云南標準型剖分式機械密封現貨直發

傳統的整體式機械密封猶如一件嚴絲合縫的鎧甲,雖具備基礎防護功能,但在面對大型、重型設備的龐然大物時,卻顯得力不從心。想象一下,當一臺巨型的反應釜或是高功率的電機亟待檢修,若要拆除那緊緊包裹著軸套的整體式密封進行替換,不僅需耗費大量時間拆解周邊復雜的管路、支架,還可能因吊裝作業對設備本體造成潛在損傷。此時,剖分式機械密封的獨特魅力便得以凸顯——它采用巧妙的剖分結構設計,如同為密封賦予了“拆分魔法”。現場安裝時,無需繁瑣地拆卸整個設備,只需輕松分開兩半密封組件,即可便捷地將其套裝到軸上,隨后精確合攏并緊固,較大程度上縮短了停機時間,提高了設備的可用率。這對于連續性生產要求極高的化工、石化等行業而言,無疑是巨大的福音,每一次快速的搶修重啟,都意味著可觀的經濟效益得以保留。云南標準型剖分式機械密封現貨直發

- 河北反應釜用機械密封 2025-12-08

- 湖北雙剖分式機械密封供應 2025-12-08

- 廣西單剖分式機械密封制造商 2025-12-08

- 北京雙端面剖分式機械密封供應 2025-12-08

- 甘肅泵用剖分式機械密封廠家直銷 2025-12-08

- 天津單剖分式機械密封廠家精選 2025-12-08

- 山東干氣密封規格 2025-12-08

- 廣西反應釜用剖分式機械密封價位 2025-12-08

- 廣西釜用剖分式機械密封現貨直發 2025-12-08

- 山東原裝干氣密封特點 2025-12-07

- 山東國產自動組裝機 2025-12-08

- 成都斗式提升機廠家 2025-12-08

- 貴州本地琛鑫輕創營實訓市場 2025-12-08

- 長寧區銷售鉸鏈操作 2025-12-08

- 智能地下管線探測儀視頻 2025-12-08

- 珠海定做小型打磨去毛刺設備生產廠家 2025-12-08

- 山西本地半導體模具 2025-12-08

- 虎丘區直銷周轉模殼廠家電話 2025-12-08

- 紹興化工高低溫控溫系統 2025-12-08

- 青浦區定制氣動元件大概費用 2025-12-08