機(jī)床行程范圍對(duì)零件加工的限制?

來源:

發(fā)布時(shí)間:2025-12-02

機(jī)床行程范圍對(duì)零件加工的限制(附選型與工藝優(yōu)化指南)機(jī)床行程范圍是指各坐標(biāo)軸(X/Y/Z 軸,多軸機(jī)床含 A/B/C 軸)可移動(dòng)的最大距離,直接決定零件加工尺寸、加工范圍、工藝可行性及裝夾方案,其限制邏輯圍繞 “物理行程邊界” 和 “實(shí)際加工空間” 展開。以下是系統(tǒng)性拆解(適合設(shè)備選型、工藝規(guī)劃、零件設(shè)計(jì)及教學(xué)場景):一、定義與行程類型(基礎(chǔ)認(rèn)知)1. 行程范圍定義機(jī)床行程是各坐標(biāo)軸從 “機(jī)械原點(diǎn)” 到 “正向極限位置” 和 “負(fù)向極限位置” 的距離總和,分為:有效行程:實(shí)際可用于加工的行程(扣除夾具、刀具占用空間后的行程);機(jī)械行程:坐標(biāo)軸物理移動(dòng)的極限(由機(jī)床導(dǎo)軌長度、限位開關(guān)決定,不可超程)。2. 常見行程標(biāo)注形式立式加工中心:X 軸行程 ×Y 軸行程 ×Z 軸行程(如 800mm×500mm×600mm);數(shù)控車床:X 軸行程(徑向)×Z 軸行程(軸向)(如 320mm×600mm);龍門機(jī)床:X 軸(橫梁行程)×Y 軸(工作臺(tái)行程)×Z 軸(主軸箱行程)(如 3000mm×1500mm×800mm)。二、對(duì)零件加工的限制(按影響優(yōu)先級(jí)排序)1. 零件最大加工尺寸限制(直接)限制邏輯:零件的長、寬、高(或直徑、長度)必須≤機(jī)床對(duì)應(yīng)坐標(biāo)軸的有效行程,否則零件無法完全進(jìn)入加工區(qū)域。具體限制場景:機(jī)床類型行程限制維度示例(行程 800×500×600mm 立式加工中心)后果立式加工中心(X/Y/Z 軸)X 軸:零件長度 / 寬度;Y 軸:零件寬度 / 長度;Z 軸:零件高度 + 夾具高度 + 刀具長度零件長 900mm(X 軸有效行程 750mm)→ 無法完全加工 X 方向輪廓;零件高度 550mm + 夾具高度 100mm=650mm(Z 軸有效行程 580mm)→ 主軸無法到達(dá)加工深度零件局部加工不到位,或需拆分加工(增加裝夾次數(shù)和誤差)數(shù)控車床(X/Z 軸)X 軸:零件最大直徑(含夾具);Z 軸:零件軸向長度零件直徑 350mm(X 軸行程 320mm)→ 無法裝夾;零件長度 700mm(Z 軸有效行程 650mm)→ 軸向末端無法車削零件無法裝夾,或需截?cái)嗉庸ぃㄆ茐牧慵暾裕堥T機(jī)床(X/Y/Z 軸)X 軸:零件橫向長度;Y 軸:零件縱向?qū)挾龋籞 軸:零件高度零件橫向長度 3200mm(X 軸行程 3000mm)→ 邊緣區(qū)域無法銑削需分段加工,增加工序和定位誤差關(guān)鍵提醒:有效行程≠機(jī)械行程:機(jī)械行程需扣除夾具、刀具、工作臺(tái)護(hù)罩占用的空間(如 X 軸機(jī)械行程 800mm,夾具占用 50mm→ 有效行程 750mm);多軸聯(lián)動(dòng)時(shí)的行程疊加:如 5 軸機(jī)床加工曲面時(shí),A/B 軸旋轉(zhuǎn)會(huì)占用部分 Z 軸行程,需預(yù)留安全間隙(通常≥50mm)。2. 加工工藝可行性限制(1)復(fù)雜輪廓加工限制行程不足時(shí),部分復(fù)雜輪廓(如深腔、大跨度曲面)無法一次加工成型,需拆分工藝(如先加工一半,再翻轉(zhuǎn)裝夾加工另一半),但會(huì)導(dǎo)致:裝夾誤差累積(如重復(fù)定位誤差導(dǎo)致輪廓錯(cuò)位);工藝復(fù)雜度增加(如需要夾具固定翻轉(zhuǎn)后的零件);表面質(zhì)量下降(如拼接處出現(xiàn)刀痕)。示例:加工長 1000mm 的箱體零件,X 軸有效行程 800mm→ 需分兩次裝夾,先加工 X 方向 0-700mm,再調(diào)整裝夾加工 600-1000mm,中間重疊區(qū)域 100mm 用于定位,效率降低 50%。(2)刀具選擇限制行程不足時(shí),需選用更長的刀具彌補(bǔ)行程缺陷(如 Z 軸行程不足,用加長刀柄 + 加長刀具),但會(huì)導(dǎo)致:刀具剛性下降(加長刀具易振動(dòng),導(dǎo)致振刀痕);加工精度降低(刀具撓度大,尺寸誤差增大);刀具壽命縮短(振動(dòng)導(dǎo)致刃口磨損加劇)。示例:Z 軸有效行程 500mm,零件加工深度 550mm→ 選用 50mm 加長刀柄 + 刀具,加工時(shí)振動(dòng)明顯,表面粗糙度 Ra 從 1.6μm 降至 3.2μm。(3)裝夾方案限制行程有限時(shí),裝夾方案需避讓行程邊界,可能導(dǎo)致裝夾不穩(wěn)定:示例:加工大型板類零件(Y 軸寬度 600mm,機(jī)床 Y 軸有效行程 500mm)→ 需將零件懸挑裝夾(部分超出工作臺(tái)),導(dǎo)致零件加工時(shí)變形(懸挑端撓度≥0.02mm)。3. 加工效率限制(1)拆分加工導(dǎo)致效率下降行程不足時(shí),零件需多次裝夾、多次調(diào)試程序,導(dǎo)致非切削時(shí)間大幅增加(如單次裝夾加工需 2 小時(shí),拆分后需 4 小時(shí) + 1 小時(shí)裝夾調(diào)試);批量生產(chǎn)時(shí),拆分加工會(huì)導(dǎo)致產(chǎn)能瓶頸(如 100 件零件,單次裝夾效率 10 件 / 天,拆分后 5 件 / 天)。(2)空行程增加為避讓行程邊界,機(jī)床需規(guī)劃復(fù)雜的運(yùn)動(dòng)路徑(如繞開極限位置),導(dǎo)致空行程時(shí)間增加(如原本直接移動(dòng) 100mm,繞開后需移動(dòng) 300mm);示例:X 軸行程 800mm,零件加工區(qū)域分布在 0-700mm 和 100-800mm→ 機(jī)床需在兩個(gè)區(qū)域間頻繁往返,空行程時(shí)間增加 30%。4. 加工精度限制(1)裝夾誤差累積多次裝夾時(shí),每次定位都會(huì)產(chǎn)生重復(fù)定位誤差(如 ±0.002mm / 次),多次疊加后會(huì)導(dǎo)致尺寸精度超差(如 3 次裝夾后累積誤差≥±0.006mm);示例:加工長 1200mm 的軸類零件,Z 軸行程 600mm→ 分兩次裝夾加工,累積誤差導(dǎo)致軸的直線度超差(設(shè)計(jì)要求≤0.01mm,實(shí)際達(dá) 0.015mm)。(2)機(jī)床剛性下降零件超出行程范圍懸挑裝夾時(shí),工作臺(tái)或零件會(huì)產(chǎn)生彈性變形,導(dǎo)致加工精度下降(如懸挑端加工的孔圓度超差);示例:板類零件懸挑 50mm 裝夾→ 銑削孔時(shí),懸挑端變形導(dǎo)致孔圓度 0.008mm(設(shè)計(jì)要求≤0.005mm)。(3)溫度變形影響拆分加工時(shí),零件多次裝夾會(huì)暴露在環(huán)境中,溫度變化導(dǎo)致熱變形(如車間溫度波動(dòng) 5℃,鋼件零件長度變化≈0.06mm/m);示例:加工長 1000mm 的鋼件,分兩次裝夾(間隔 2 小時(shí))→ 溫度變化導(dǎo)致兩次加工區(qū)域的尺寸偏差 0.05mm。三、行程不足的工藝優(yōu)化方案(實(shí)操解決方案)1. 優(yōu)化裝夾方案,化利用有效行程采用 “緊湊式夾具”:減少夾具占用空間(如用壓板代替卡盤,節(jié)省 X/Y 軸空間);零件 “對(duì)稱裝夾”:將零件中心與機(jī)床主軸中心對(duì)齊,充分利用雙向行程(如 X 軸行程 800mm,對(duì)稱裝夾可加工長 750mm 的零件);懸空裝夾(謹(jǐn)慎使用):短距離懸空(≤50mm)時(shí),用輔助支撐(如千斤頂、等高塊)減少變形。2. 拆分加工,控制誤差累積合理劃分加工區(qū)域:確保各區(qū)域重疊(重疊量≥50mm),用于定位校準(zhǔn);統(tǒng)一基準(zhǔn):多次裝夾采用同一基準(zhǔn)面(如一面兩銷定位),減少基準(zhǔn)不重合誤差;中間檢測:每次裝夾后檢測關(guān)鍵尺寸,及時(shí)調(diào)整程序補(bǔ)償誤差(如用百分表檢測定位精度,補(bǔ)償 X/Y 軸偏移量)。3. 選用合適刀具,彌補(bǔ)行程缺陷用 “加長刀具 + 剛性刀柄”:避免刀具振動(dòng)(如選用整體硬質(zhì)合金加長銑刀,搭配液壓刀柄);采用 “分層切削”:減少單次切削載荷,降低刀具撓度(如深腔加工時(shí),每層切削深度≤1mm);刀具路徑優(yōu)化:采用 “螺旋下刀”“斜向進(jìn)刀”,避免刀具沖擊導(dǎo)致的變形。4. 設(shè)備升級(jí)或外協(xié)加工小型機(jī)床加工大型零件:若批量小、精度要求低,可拆分加工;若批量大、精度要求高,建議更換大行程機(jī)床(如龍門機(jī)床);外協(xié)加工:超出行程范圍的零件(如長 5000mm 的橫梁),委托有大型機(jī)床的廠家加工,避免自行拆分導(dǎo)致精度報(bào)廢。四、設(shè)備選型時(shí)的行程匹配原則(避免行程不足)1. 按零件尺寸選型選型公式:機(jī)床有效行程≥零件尺寸 + 安全間隙(50-100mm);示例:零件最大長度 1000mm→ 選擇 X 軸有效行程≥1100mm 的機(jī)床(機(jī)械行程≥1200mm);多軸聯(lián)動(dòng)機(jī)床:需預(yù)留 A/B/C 軸旋轉(zhuǎn)占用的行程(如 5 軸機(jī)床 Z 軸行程需額外增加 100mm)。2. 考慮工藝擴(kuò)展性預(yù)留 10%-20% 的行程余量:避免后續(xù)加工更大尺寸零件時(shí)行程不足(如當(dāng)前零件最大長度 800mm,選擇 X 軸行程 1000mm 的機(jī)床);批量生產(chǎn)場景:優(yōu)先選擇大行程機(jī)床,減少拆分加工,提升效率。3. 結(jié)合機(jī)床類型選型零件類型推薦機(jī)床類型行程匹配要點(diǎn)小型精密零件(≤300mm)立式加工中心(行程 500×400×500mm)重點(diǎn)保證 X/Y/Z 軸行程匹配,無需過度追求大行程中型零件(300-1000mm)立式加工中心(行程 800×500×600mm)有效行程需覆蓋零件尺寸 + 夾具空間大型零件(≥1000mm)龍門機(jī)床(行程≥2000×1000×800mm)重點(diǎn)關(guān)注 X/Y 軸行程,Z 軸行程需匹配加工深度軸類零件(長≥1000mm)數(shù)控車床(Z 軸行程≥1200mm)或落地車床Z 軸行程需覆蓋零件長度 + 卡盤占用空間五、常見誤區(qū)(避坑指南)誤區(qū)類型錯(cuò)誤表現(xiàn)導(dǎo)致后果糾正方法混淆機(jī)械行程與有效行程按機(jī)械行程選型(如機(jī)械行程 800mm,認(rèn)為可加工 800mm 零件)零件裝夾后超出有效行程,無法加工選型時(shí)按有效行程計(jì)算(機(jī)械行程 - 50~100mm)忽視夾具占用空間夾具占用 X 軸 100mm,仍按機(jī)床行程 800mm 加工 800mm 零件零件無法完全進(jìn)入加工區(qū)域裝夾前測量夾具占用空間,計(jì)算實(shí)際可加工尺寸過度依賴加長刀具Z 軸行程不足時(shí),選用加長 100mm 的刀具加工深腔刀具振動(dòng)導(dǎo)致精度超差、壽命縮短加長刀具長度≤5 倍刀具直徑,搭配剛性刀柄,分層切削拆分加工未統(tǒng)一基準(zhǔn)多次裝夾采用不同基準(zhǔn)面,導(dǎo)致尺寸偏差零件各加工區(qū)域錯(cuò)位,無法裝配全程采用同一基準(zhǔn)面(如一面兩銷),每次裝夾后校準(zhǔn)選型時(shí)未預(yù)留行程余量零件尺寸 800mm,選擇 X 軸行程 800mm 的機(jī)床后續(xù)加工更大零件時(shí)行程不足,設(shè)備閑置選型預(yù)留 10%-20% 行程余量,提升設(shè)備通用性總結(jié):邏輯機(jī)床行程范圍的本質(zhì)是 “加工空間的物理邊界”,其限制集中在零件尺寸、工藝可行性、效率與精度四個(gè)維度:行程決定零件最大加工尺寸,是選型的首要依據(jù);行程不足時(shí),可通過優(yōu)化裝夾、拆分加工、選用合適刀具彌補(bǔ),但會(huì)效率和精度;理想狀態(tài):機(jī)床有效行程≥零件尺寸 + 安全間隙,避免拆分加工,保證效率與精度的平衡。

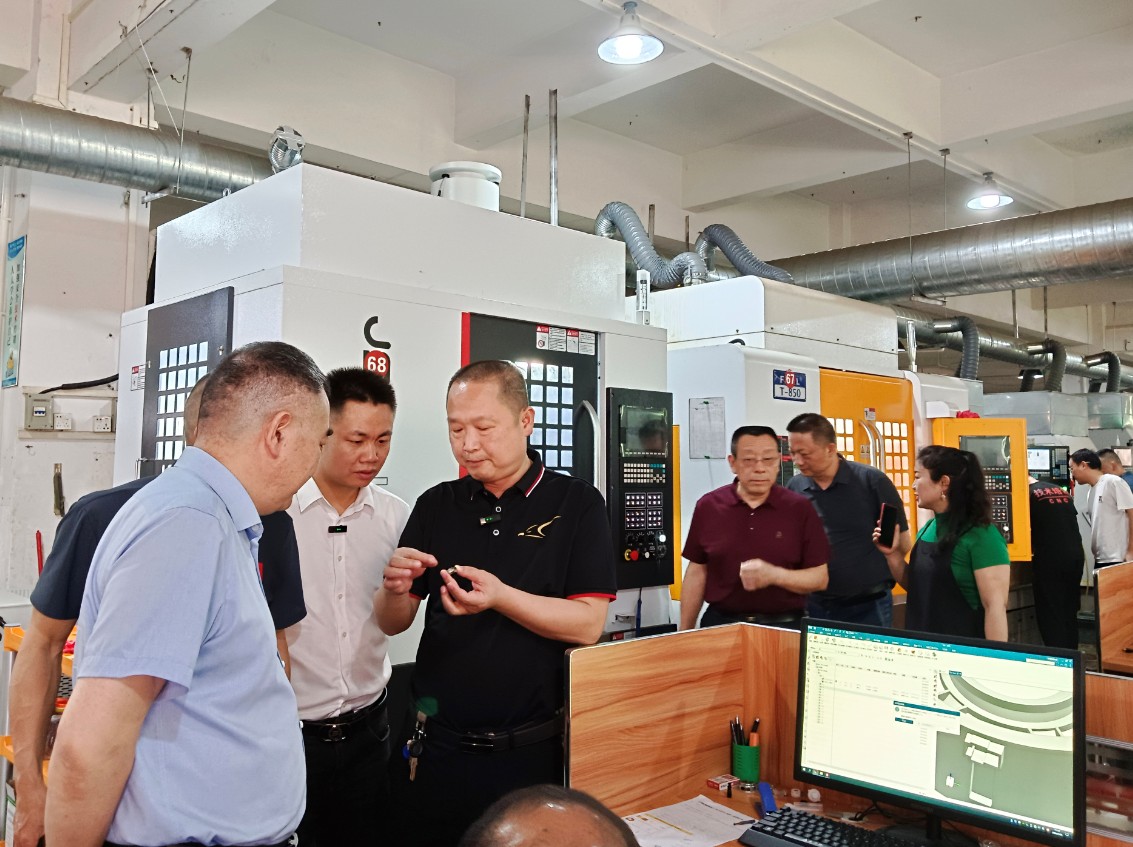

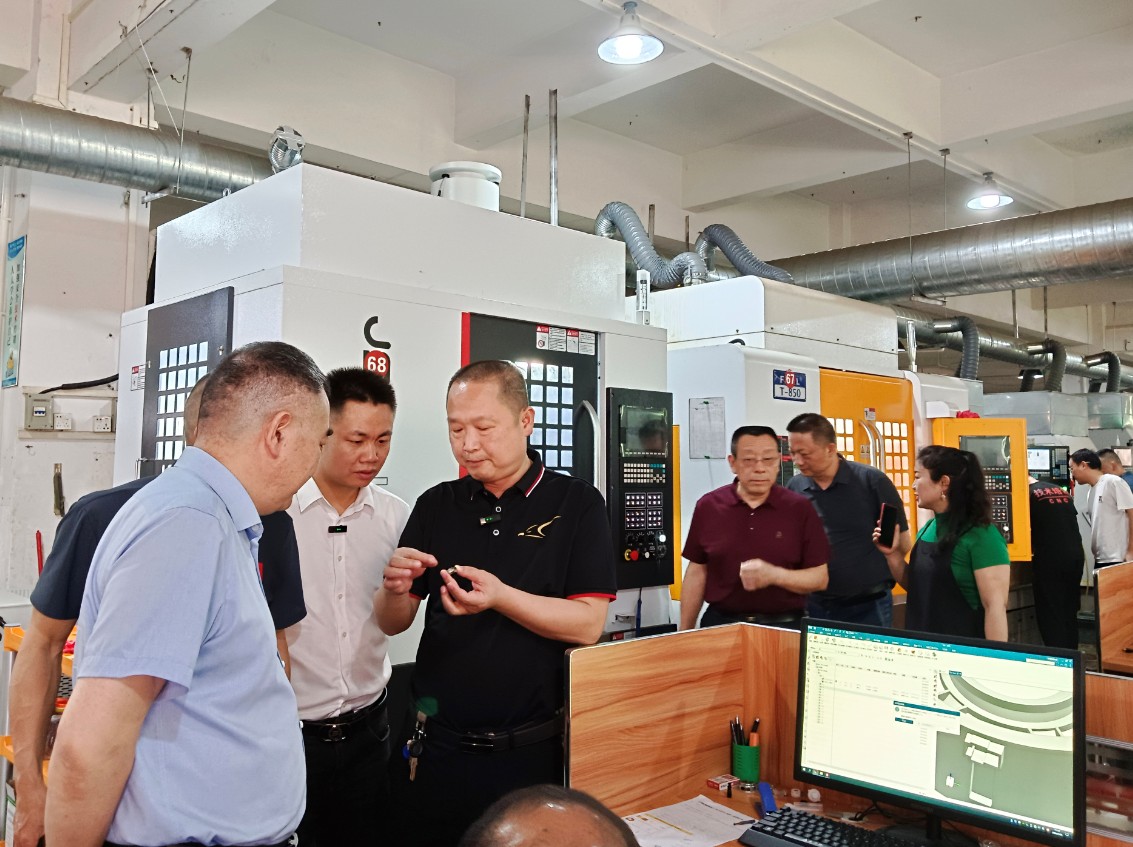

東莞京雕教育擁有自己的實(shí)體工廠,既有教學(xué)大綱案例練習(xí),又有每日出貨訂單案例打樣練手,20年行業(yè)經(jīng)驗(yàn),開設(shè)CNC數(shù)控技術(shù)班、UG編程班、北京精雕班、車銑復(fù)合班、五軸編程調(diào)機(jī)班、浮雕、吸塑、滴塑技術(shù)班等,學(xué)會(huì)為止安排工作。

我們的培訓(xùn)模式是產(chǎn)教融合的模式,現(xiàn)有廠地上萬平米,擁有70多臺(tái)各種數(shù)控設(shè)備,包括三菱、發(fā)那科、新代、北京精雕、車銑復(fù)合、五軸機(jī)等先進(jìn)設(shè)備,讓學(xué)員能夠在實(shí)操練習(xí)中獲得更多的技能和經(jīng)驗(yàn),培養(yǎng)真正實(shí)用的CNC數(shù)控技術(shù)人才。

我們的使命是:讓更多的年輕人學(xué)到一技之長,讓更多的年輕人生活越來越幸福。