上海高溫磁控濺射處理

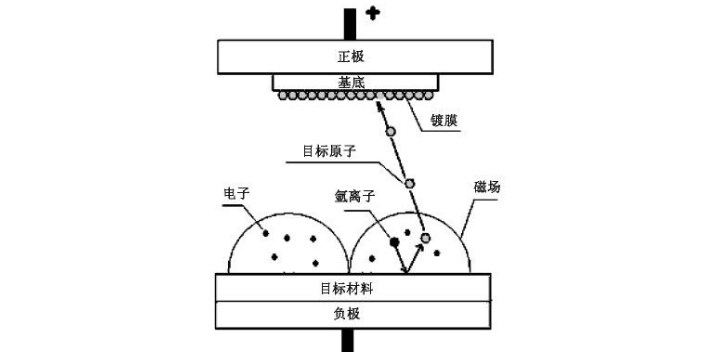

磁控濺射技術以其獨特的優勢,在現代工業和科研領域得到了普遍應用。由于磁控濺射過程中電子的運動路徑被延長,電離率提高,因此濺射出的靶材原子或分子數量增多,成膜速率明顯提高。由于二次電子的能量較低,傳遞給基片的能量很小,因此基片的溫升較低。這一特點使得磁控濺射技術適用于對溫度敏感的材料。磁控濺射制備的薄膜與基片之間的結合力較強,膜的粘附性好。這得益于濺射過程中離子對基片的轟擊作用,以及非平衡磁控濺射中離子束輔助沉積的效果。當電子束撞擊目標材料時,它的能量轉化為熱能,使目標材料達到蒸發的狀態。上海高溫磁控濺射處理

廣東省科學院半導體研究所在反應磁控濺射領域的工藝優化成果 ,尤其在化合物薄膜制備中形成技術特色。針對傳統反應濺射中靶材 “中毒” 導致的沉積速率驟降問題,團隊采用脈沖磁控濺射技術,通過優化脈沖頻率與占空比,平衡了靶材濺射與表面反應速率。以 Al?O?絕緣薄膜制備為例,通過精確控制磁控濺射的氧氣流量與濺射功率比例,使薄膜介電常數達到 9.2,漏電流密度低于 10?? A/cm2。該技術已成功應用于半導體器件的鈍化層制備,使器件擊穿電壓提升 20%,可靠性 增強。天津智能磁控濺射用處用多坩堝電子束蒸發器在不破壞真空的情況下應用來自不同目標材料的幾層不同涂層,適應各種剝離掩模技術。

廣東省科學院半導體研究所在磁控濺射技術的極性調控領域取得 突破,其開發的雙向脈沖雙靶閉合式非平衡磁控濺射系統獨具特色。該系統將兩個磁控靶連接于同一脈沖電源,通過周期性變換靶材極性,使兩靶交替充當陰極與陽極 —— 陰極靶執行濺射沉積的同時,陽極靶實現表面清潔,形成獨特的 “自清潔” 效應。這種設計從根本上解決了傳統濺射中靶材表面污染導致的薄膜質量下降問題,尤其適用于高精度半導體薄膜制備。相較于單極性濺射系統,該技術不僅延長了靶材使用壽命,還使薄膜厚度均勻性誤差控制在 5% 以內,為大面積鍍膜的工業化生產提供了 技術支撐。

磁控反應濺射集中了磁控濺射和反應濺射的優點,可以制備各種介質膜和金屬膜,而且膜層結構和成分易控。此法引入了正交電磁場,使氣體分子離化率從陰極濺射的0.3%~0.5%提高到5%~6%,濺射速率比陰極濺射提高10倍左右。由于目前被普遍采用的CVD法中用到有害氣體,所以可用RF磁控反應濺射代替。但磁控反應濺射也存在一些問題:不能實現強磁性材料的低溫高速濺射,因為幾乎所有磁通都通過磁性靶子,發生磁短路現象,使得磁控放電難以進行;靶子利用率低(約30%),這是由于不均勻磁場造成靶子侵蝕不均勻的原因造成的;受到濺射離子轟擊,表面缺陷多。磁控濺射過程中,需要精確控制濺射角度和濺射方向。

廣東省科學院半導體研究所在高功率脈沖磁控濺射(HiPIMS)技術的國產化應用中取得突破。其開發的 HiPIMS 系統峰值功率密度達到 10? W/m2,使金屬靶材的離化率提升至 70% 以上,制備的(Cr,Al)N 涂層硬度較傳統直流磁控濺射提升兩倍多,表面粗糙度降低至 0.5nm 以下。通過引入雙極性脈沖電源,解決了絕緣涂層沉積中的電荷積累問題,實現了 Al?O?絕緣膜的高質量沉積。該技術已應用于精密刀具鍍膜,使刀具加工鋁合金的壽命延長 5 倍以上。針對磁控濺射的靶材利用率低問題,研究所開發了旋轉磁控濺射與磁場動態調整相結合的技術方案。通過驅動靶材旋轉與磁芯位置的實時調節,使靶材表面的濺射蝕坑從傳統的環形分布變為均勻消耗,利用率從 40% 提升至 75%。配套設計的靶材冷卻系統有效控制了濺射過程中的靶材溫升,避免了高溫導致的靶材變形。該技術已應用于 ITO 靶材的濺射生產,單靶材的鍍膜面積從 100m2 提升至 200m2, 降低了透明導電膜的制備成本。通過控制濺射參數,如氣壓、功率和靶材與基材的距離,可以獲得具有不同特性的薄膜。上海高溫磁控濺射處理

在醫療器械領域,磁控濺射制備的生物相容性薄膜有利于提高醫療器械的安全性和可靠性。上海高溫磁控濺射處理

在滿足鍍膜要求的前提下,選擇價格較低的濺射靶材可以有效降低成本。不同靶材的價格差異較大,且靶材的質量和純度對鍍膜質量和性能有重要影響。因此,在選擇靶材時,需要綜合考慮靶材的價格、質量、純度以及鍍膜要求等因素,選擇性價比高的靶材。通過優化濺射工藝參數,如調整濺射功率、氣體流量等,可以提高濺射效率,減少靶材的浪費和能源的消耗。此外,采用多靶材共濺射的方法,可以在一次濺射過程中同時沉積多種薄膜材料,提高濺射效率和均勻性,進一步降低成本。上海高溫磁控濺射處理

- 江西金屬晶圓鍵合實驗室 2025-12-06

- 吉林套刻電子束曝光加工 2025-12-06

- 福建表面活化晶圓鍵合加工 2025-12-06

- 遼寧微納光刻電子束曝光外協 2025-12-06

- 珠海精密加工電子束曝光工藝 2025-12-06

- 佛山電子束曝光外協 2025-12-06

- 湖北光波導電子束曝光價格 2025-12-06

- 北京納米電子束曝光技術 2025-12-06

- 中山光波導電子束曝光廠商 2025-12-06

- 云南微納光刻電子束曝光服務 2025-12-06

- 蘭州FPC貼片供應商 2025-12-06

- 四川質量板對板連接器價格對比 2025-12-06

- 寧夏船舶壓力分布檢測選型 2025-12-06

- 福建進口絲包線 2025-12-06

- 中山萬兆網絡濾波器訂做 2025-12-06

- 江蘇新型機電組件設備量大從優 2025-12-06

- 江蘇定制物聯網控制板加工平臺 2025-12-06

- 貴州鎵電子元器件批發價 2025-12-06

- 貴州康銅合金電阻性能參數 2025-12-06

- 江蘇哪里有漆包線工業 2025-12-06