吉林專業磁控濺射技術

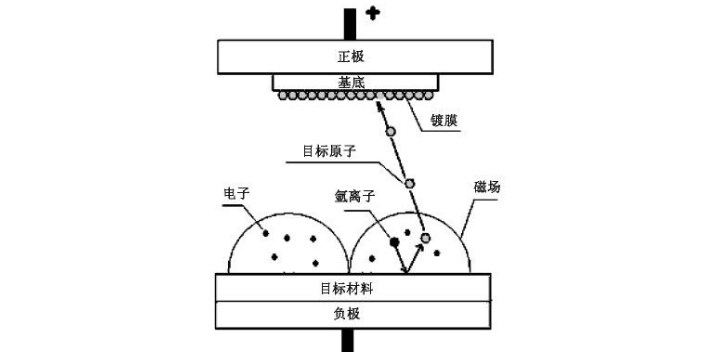

磁控濺射鍍膜技術的濺射能量較低,對基片的損傷較小。這是因為磁控濺射過程中,靶上施加的陰極電壓較低,等離子體被磁場束縛在陰極附近的空間中,從而抑制了高能帶電粒子向基片一側入射。這種低能濺射特性使得磁控濺射鍍膜技術在制備對基片損傷敏感的薄膜方面具有獨特優勢。磁控濺射鍍膜技術憑借其獨特的優勢,在多個領域得到了廣泛的應用。在電子及信息產業中,磁控濺射鍍膜技術被用于制備集成電路、信息存儲、液晶顯示屏等產品的薄膜材料。在玻璃鍍膜領域,磁控濺射鍍膜技術被用于制備具有特殊光學性能的薄膜材料,如透明導電膜、反射膜等。此外,磁控濺射鍍膜技術還被廣泛應用于耐磨材料、高溫耐蝕材料、高級裝飾用品等行業的薄膜制備中。磁控濺射通過磁場約束電子提高濺射效率。吉林專業磁控濺射技術

針對磁控濺射的產業化效率瓶頸,廣東省科學院半導體研究所設計了多工位集成磁控濺射鍍膜裝置。該裝置包含多個靶材單元、套設于外部的磁場發生單元及多通路真空發生單元,通過 連接部將靶材與被鍍工件中空腔體連通,第二連接部實現與真空腔體的匹配對接。這種設計可在單一磁場系統內形成多個 真空鍍膜環境,實現多根工件同時鍍膜,生產效率較傳統單工位設備提升 4-6 倍。該裝置尤其適用于半導體封裝用金屬化部件的批量制備,已在多家合作企業實現規模化應用,單條生產線年產能突破百萬件。吉林專業磁控濺射技術磁控濺射技術可以制備出具有高耐磨性、高耐腐蝕性的薄膜,可用于制造汽車零部件。

針對磁控濺射的靶材利用率低問題,研究所開發了旋轉磁控濺射與磁場動態調整相結合的技術方案。通過驅動靶材旋轉與磁芯位置的實時調節,使靶材表面的濺射蝕坑從傳統的環形分布變為均勻消耗,利用率從 40% 提升至 75%。配套設計的靶材冷卻系統有效控制了濺射過程中的靶材溫升,避免了高溫導致的靶材變形。該技術已應用于 ITO 靶材的濺射生產,單靶材的鍍膜面積從 100m2 提升至 200m2, 降低了透明導電膜的制備成本。該研究所將磁控濺射技術與微納加工工藝結合,開發了半導體器件的集成制備方案。在同一工藝平臺上,通過磁控濺射沉積金屬電極、射頻磁控濺射制備絕緣層、反應磁控濺射形成功能薄膜,實現了器件結構的一體化制備。以深紫外 LED 器件為例,通過磁控濺射制備的 AlN 緩沖層與 ITO 透明電極協同優化,使器件的光輸出功率提升 35%,反向擊穿電壓超過 100V。該集成工藝減少了器件轉移過程中的污染風險,良率從 75% 提升至 90%,為半導體器件的高效制造提供了全新路徑。

在滿足鍍膜要求的前提下,選擇價格較低的濺射靶材可以有效降低成本。不同靶材的價格差異較大,且靶材的質量和純度對鍍膜質量和性能有重要影響。因此,在選擇靶材時,需要綜合考慮靶材的價格、質量、純度以及鍍膜要求等因素,選擇性價比高的靶材。通過優化濺射工藝參數,如調整濺射功率、氣體流量等,可以提高濺射效率,減少靶材的浪費和能源的消耗。此外,采用多靶材共濺射的方法,可以在一次濺射過程中同時沉積多種薄膜材料,提高濺射效率和均勻性,進一步降低成本。磁控濺射技術的發展與創新不斷推動著新材料、新能源等領域的快速發展。

提高磁控濺射設備的利用率和延長設備壽命是降低成本的有效策略。通過合理安排生產計劃,充分利用設備的生產能力,可以提高設備的利用率,減少設備閑置時間。同時,定期對設備進行維護和保養,保持設備的良好工作狀態,可以延長設備的使用壽命,減少維修和更換設備的成本。引入自動化和智能化技術可以降低磁控濺射過程中的人工成本和提高生產效率。例如,通過引入自動化控制系統,可以實現對濺射過程的精確控制和實時監測,減少人工干預和誤操作導致的能耗和成本增加。此外,通過引入智能化管理系統,可以對設備的運行狀態進行實時監測和分析,及時發現并解決潛在問題,提高設備的穩定性和可靠性磁控濺射作為一種可靠的工業化生產技術,在電子制造、光學和裝飾等領域發揮著重要作用。吉林專業磁控濺射技術

磁控濺射技術可以與其他加工技術結合使用,如激光加工和離子束加工。吉林專業磁控濺射技術

在當今高科技和材料科學領域,磁控濺射技術作為一種高效、環保的薄膜制備手段,憑借其獨特的優勢在半導體、光學、航空航天、生物醫學等多個領域發揮著重要作用。然而,磁控濺射制備的薄膜質量直接影響到產品的性能和應用效果,因此,如何有效控制薄膜質量成為了科研人員和企業關注的焦點。磁控濺射技術是一種在電場和磁場共同作用下,通過加速離子轟擊靶材,使靶材原子或分子濺射出來并沉積在基片上形成薄膜的方法。該技術具有成膜速率高、基片溫度低、薄膜質量優良等優點,廣泛應用于各種薄膜材料的制備。然而,薄膜質量的好壞不僅取決于磁控濺射設備本身的性能,還與制備過程中的多個參數密切相關。吉林專業磁控濺射技術

- 吉林套刻電子束曝光加工 2025-12-06

- 福建表面活化晶圓鍵合加工 2025-12-06

- 遼寧微納光刻電子束曝光外協 2025-12-06

- 珠海精密加工電子束曝光工藝 2025-12-06

- 佛山電子束曝光外協 2025-12-06

- 湖北光波導電子束曝光價格 2025-12-06

- 北京納米電子束曝光技術 2025-12-06

- 中山光波導電子束曝光廠商 2025-12-06

- 云南微納光刻電子束曝光服務 2025-12-06

- 湖北臨時晶圓鍵合工藝 2025-12-06

- 四川質量板對板連接器價格對比 2025-12-06

- 寧夏船舶壓力分布檢測選型 2025-12-06

- 福建進口絲包線 2025-12-06

- 中山萬兆網絡濾波器訂做 2025-12-06

- 江蘇新型機電組件設備量大從優 2025-12-06

- 江蘇定制物聯網控制板加工平臺 2025-12-06

- 貴州鎵電子元器件批發價 2025-12-06

- 江蘇哪里有漆包線工業 2025-12-06

- 廣西精密SMT貼片加工多少錢 2025-12-06

- 大規模ESP32-C6-WROOM-1U構件 2025-12-06