無錫UL94-V0阻燃母排工藝

導體材質的選擇是平衡性能與成本的重要。電工硬銅(TMY)因其高導電率和優良機械強度成為優先,但在極高腐蝕性環境或要求重量極輕的場合(如軌道交通),鋁合金母排憑借其輕量化與耐腐蝕特性成為替代方案,盡管其電導率約為銅的60%,需增大截面積以滿足同等載流。對于特殊高頻應用,鍍銀層可有效降低接觸電阻并增強抗氧化能力,而鍍錫則更經濟且能防止銅氧化。材質選擇需綜合評估初始投資、長期運行損耗(與電阻率直接相關)及維護成本,實現全生命周期內的較優經濟性。防腐涂料噴母排,隔絕侵蝕,延長壽命,惡劣環境也能穩定運行。無錫UL94-V0阻燃母排工藝

絕緣性能的劣化與擊穿是導致母排系統嚴重事故的主要故障類型。絕緣材料可能因長期處于高溫環境下而發生熱老化,失去彈性并變脆,較終導致絕緣強度下降。此外,在潮濕、多粉塵或存在化學腐蝕性氣體的惡劣環境中,絕緣表面易形成導電性污層,在電場作用下可能引發局部放電或爬電現象,逐漸侵蝕絕緣體。當過電壓(如操作過電壓或雷擊)發生時,這些已被削弱的絕緣部位極易發生貫穿性擊穿,造成相間短路或相對地短路,并伴隨巨大的電弧能量釋放,對設備安全和人員安全構成嚴重威脅。無錫UL94-V0阻燃母排工藝強母排短路耐受,優材質、固布局,扛住大電流沖擊,保系統安全。

在定制大電流母排時,導體材質的選擇是平衡技術性能與經濟性的首要步驟。除常規的電工硬銅(TMY)和鋁合金外,根據特定需求可考慮采用銅包鋁或高導電率特殊合金。銅排以其優越的導電性和機械強度成為大多數高壓大電流場景的優先,但在對重量敏感的應用中,鋁合金可通過增加截面積來滿足載流要求,同時實現輕量化。對于有特殊防腐蝕或接觸電阻要求的連接部位,可采用局部鍍銀或整體鍍鎳處理。選材過程需綜合評估初始成本、長期運行的電能損耗、載流能力與安裝環境的腐蝕性因素,確保所選材質在全生命周期內的綜合效益較優化。

在成本敏感且對重量有嚴格限制的應用中,鋁及鋁合金母排提供了一個重要的替代方案。鋁的密度約為銅的三分之一,這意味著在實現相同導電載流能力時,盡管鋁排截面積需要更大,但其總重量仍遠輕于銅排,這對于軌道交通、電動汽車等追求輕量化的領域具有很大吸引力。同時,鋁材的市場價格相對銅材更為穩定和經濟,能夠有效降低原材料成本。不過,鋁材的缺點是表面易氧化,且其連接工藝要求更為嚴格,需要采取特殊措施防止接觸電阻增大。依電流密度設母排,平衡安全與成本,精打細算,電力傳輸更經濟。

其優良的導電材料和充足的截面積保證了極低的直流電阻,從而在傳輸相同電流時,其由電阻發熱引起的能量損失明顯低于常規電纜。這種高效率意味著更少的電能被浪費,對于長期不間斷運行的大功率工業系統而言,日積月累所節省的能源成本相當可觀。此外,較低的工作溫升也有助于延緩絕緣材料老化,延長整個系統的使用壽命,從全生命周期的角度展現了其經濟性。母排的散熱性能是其另一突出優點。其寬闊的金屬表面可以與空氣進行更充分的熱交換,有利于將導體在通電時產生的焦耳熱迅速散發到周圍環境中。在一些大電流應用場景中,還可以方便地將母排的平面與散熱器緊密貼合,進一步強化散熱效果,確保系統在持續高負載下仍能保持適宜的工作溫度。這種優異的熱管理能力直接提升了系統的過載能力和運行穩定性,避免了因熱量積聚導致的絕緣加速老化甚至短路燃燒等安全隱患。傳感器貼母排,數據實時傳,智能監測早預警,運維高效又準確。運城低電感母排銷售電話

定期維護母排,查外觀測參數,清潔保養,延長設備使用周期。無錫UL94-V0阻燃母排工藝

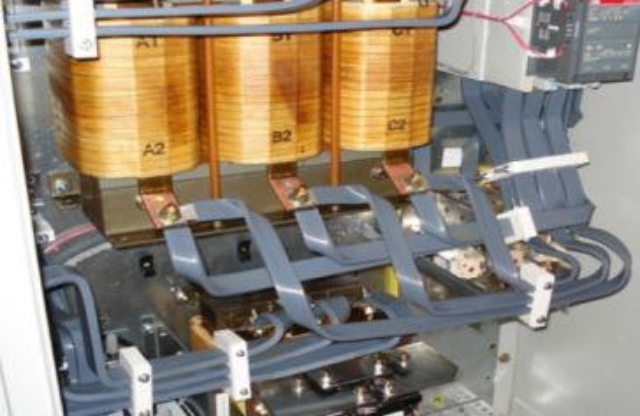

母排的折彎成型工藝直接決定了其空間布局的準確性與機械強度。該過程需依據材料特性、厚度及折彎半徑,精確計算展開尺寸與回彈量。多道折彎工序中,折彎順序的規劃至關重要,不當的工序可能導致后續干涉或尺寸超差。對于大厚度或特殊硬度的銅排,在折彎前可能需要進行局部退火處理以降低脆性,防止折彎處產生微裂紋。折彎模具的選擇與調試需保證折彎角度的精確性,尤其是銳角或復合角度的加工,必須確保折彎后母排的形位公差滿足裝配要求,且彎曲處無可見的變形或皺褶,以維持穩定的電氣特性。無錫UL94-V0阻燃母排工藝

- 紹興高電壓母排 2025-12-08

- 蘇州亮鎳鍍層母排工藝 2025-12-08

- 南通鋁母排生產 2025-12-08

- 寧波鋁母排規格 2025-12-08

- 江蘇 紫銅T2母排設計 2025-12-08

- 低電感母排技術 2025-12-08

- 無錫UL94-V0阻燃母排工藝 2025-12-08

- 南通鋁母排方案 2025-12-07

- 北京高導電率母排定制 2025-12-07

- 寧波 紫銅T2母排公司 2025-12-07

- WEITKOWITZ連接器快速報價 2025-12-08

- 廣東發展板對板連接器比較價格 2025-12-08

- 河北工程機械傾角儀供應商家 2025-12-08

- 無錫涂膠運動控制定制開發 2025-12-08

- igbt損壞原因 2025-12-08

- 新技術對RFID車間資產管理的影響 2025-12-08

- 溧水區二極管模塊圖片 2025-12-08

- 杭州防爆電動閥品牌 2025-12-08

- 廣東華大/小華電子元器件如何收費 2025-12-08

- 四川航空航天薄膜壓力傳感器生產廠家 2025-12-08