寧波噸袋機器人供貨商

大規模物流場景中,單臺機器人難以滿足高效作業需求,因此多機協同成為關鍵技術方向。通過中間調度系統,多臺噸包搬運機器人可實現任務分配、路徑協調及碰撞避讓的智能化管理。調度系統基于實時數據(如機器人位置、電量、任務優先級)動態調整作業序列的,確保整體效率較大化。例如,在化工原料裝車場景中,系統可同時調度多臺機器人完成噸包抓取、輸送線對接及車廂內碼放,形成流水線式作業模式,明顯縮短單次裝車周期。噸包搬運場景常伴隨粉塵、潮濕或高溫等惡劣條件,因此機器人需具備高防護等級設計。外殼材料通常選用不銹鋼或工程塑料,并配備密封膠條與防塵濾網,防止顆粒物侵入內部電路。安全防護方面,機器人集成多重傳感器:激光雷達用于檢測前方障礙物;急停按鈕與防撞條提供物理防護;力限傳感器則可在碰撞瞬間觸發緊急制動,避免對人員或設備造成損傷。噸包智能搬運機器人可設置電子圍欄限制運行區域。寧波噸袋機器人供貨商

噸包智能搬運機器人需適應不同行業、不同場景的環境條件。在化工行業,機器人需具備防爆、防腐能力:外殼采用防爆材料,電氣元件密封處理,防止可燃氣體炸裂;表面涂覆防腐涂層,抵抗酸堿腐蝕。在糧食加工行業,機器人需滿足食品級衛生標準:機械臂、抓手等與物料接觸部分采用不銹鋼或食品級塑料,避免污染;清潔設計減少縫隙與死角,便于日常清洗消毒。在戶外或低溫場景中,機器人需配備加熱裝置,確保電池、電機等關鍵部件在低溫環境下正常工作;部分機型還采用防水設計,可在雨雪天氣中作業。這種“定制化”的環境適應性設計,使得機器人能夠普遍部署于各類復雜場景中。itraxe自動卸車機器人費用噸包智能搬運機器人可在狹小空間內靈活移動。

噸包智能搬運機器人的維護模式從“被動維修”轉向“主動預防”,其關鍵是智能維護系統與預測性診斷技術的結合。機器人內置振動傳感器、溫度傳感器與電流傳感器,可實時監測電機、減速機、軸承等關鍵部件的運行狀態。通過機器學習算法,系統能分析歷史數據并建立故障預測模型,提前預警潛在故障。例如,當振動傳感器檢測到異常頻譜時,系統會提示更換軸承;當溫度傳感器顯示電機過熱時,會觸發降頻運行以保護設備。此外,機器人支持遠程診斷功能,技術人員可通過云端平臺查看設備日志、參數配置等信息,快速定位故障原因并推送維修方案,減少現場停機時間。其維護接口采用標準化設計,兼容第三方診斷工具,降低企業運維成本。

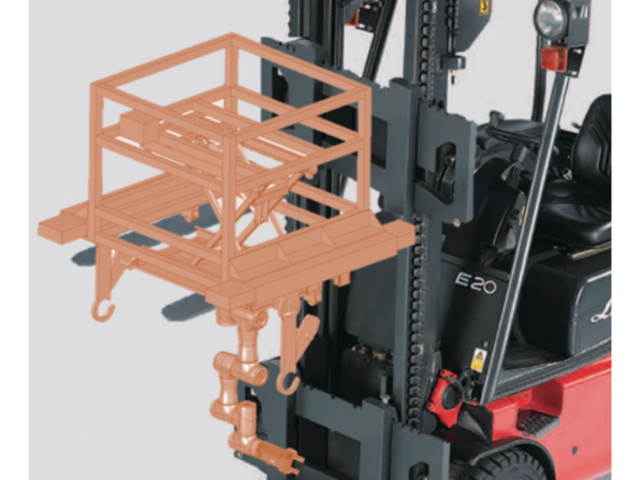

噸包搬運機器人的模塊化設計是其快速部署與靈活擴展的關鍵,其模塊通常包括機械臂、末端執行器、導航系統與控制系統四大類。機械臂模塊采用標準化接口設計,可根據作業需求選擇不同負載與臂長的機型,例如輕載型機械臂適用于快速搬運,重載型機械臂則用于高負荷場景;末端執行器模塊支持快速更換,用戶可根據物料特性選擇夾爪、吸盤或磁力抓手等不同類型,更換時間可縮短;導航系統模塊提供激光、視覺或磁條等多種導航方案,用戶可根據現場環境靈活選擇;控制系統模塊則集成有運動控制、視覺識別與安全防護等功能,通過軟件配置即可實現不同作業模式的切換。這種設計使得機器人可快速適應多品種、小批量的生產需求,降低用戶的前期投資與后期維護成本。噸包智能搬運機器人能適應有金屬碎屑的環境。

噸包智能搬運機器人的數據采集功能為生產過程追溯提供了基礎支持。其控制系統可記錄每次搬運任務的關鍵信息,包括噸包編號、抓取時間、運輸路徑、碼放位置、操作人員等,并通過工業網絡上傳至企業數據庫。這些數據不只可用于生產報表生成與績效分析,更能通過關聯質量檢測系統實現全流程追溯。例如,當某批次產品出現質量問題時,企業可通過噸包搬運記錄快速定位問題環節(如是否在搬運過程中發生破損或污染),縮小排查范圍。此外,數據采集還支持工藝優化:通過分析搬運頻率、路徑長度等指標,企業可調整倉庫布局或調度策略,進一步提升物流效率。噸包智能搬運機器人噸包智能搬運機器人通過無線通信,保持實時連接。蘇州智能搬運機器人倉儲管理

噸包智能搬運機器人具備運行數據導出功能。寧波噸袋機器人供貨商

噸包智能搬運機器人的自主移動能力依賴于先進的導航與定位系統。主流方案包括激光SLAM(同步定位與地圖構建)與視覺SLAM兩種技術路徑。激光SLAM通過發射激光束掃描周圍環境,生成三維點云地圖,并結合里程計數據實現厘米級定位精度,適用于結構化倉庫環境;視覺SLAM則利用攝像頭捕捉環境特征,通過算法匹配實現定位,對動態障礙物(如人員、叉車)的適應性更強。部分機型還融合了UWB(超寬帶)定位技術,在復雜場景中通過基站與標簽的信號交互進一步校準位置。導航算法方面,A*、Dijkstra等路徑規劃算法被普遍應用,機器人可根據實時障礙物信息動態調整路線,確保搬運過程的高效與安全。寧波噸袋機器人供貨商

- 寧波噸袋機器人供貨商 2025-12-08

- 蘇州機器人品牌 2025-12-08

- 蘇州重載物機器人品牌 2025-12-07

- 浙江可調節機器人哪里能買 2025-12-07

- 浙江自動化噸包裝卸機器人怎么用 2025-12-07

- 湖州FIBC搬運機器人工作原理 2025-12-07

- itraxe噸袋搬運機器人哪里能買 2025-12-07

- 金華噸袋機器人怎么用 2025-12-07

- itraxe轉向機器人排行榜 2025-12-07

- 江蘇噸袋機器人哪里能買 2025-12-07

- 江西安全送達普通貨物運輸包括什么 2025-12-08

- 寧波噸袋機器人供貨商 2025-12-08

- 北京出租車出行平臺開發 2025-12-08

- 安徽常見城市配送供應 2025-12-08

- 江蘇技術手推斗車批發價 2025-12-08

- 上海易安裝工地手推車報價方案 2025-12-08

- 吉林新能源出行平臺服務 2025-12-08

- 江蘇緬甸展會物流專線價格 2025-12-08

- 龍華區有哪些一件代發 2025-12-08

- 美麗國沙發整車運輸價格 2025-12-08