金華自動取放機器人品牌

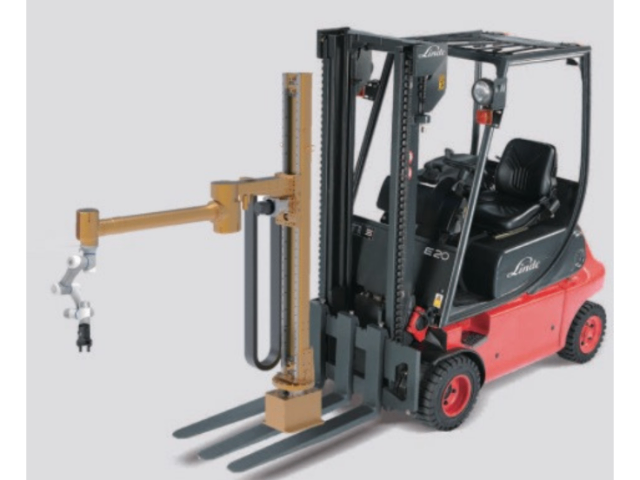

噸包智能搬運機器人是針對大宗散裝物料搬運場景設計的專門用于設備,其關鍵定位在于解決傳統人工搬運過程中效率低、安全性差、成本高等痛點。在化工、建材、糧食加工等行業,噸包(即柔性集裝袋)作為主要的包裝形式,單袋重量通常超過500公斤,搬運過程中需要多人協作,且存在物料灑落、人員砸傷等風險。該類機器人通過集成機械臂、傳感器、導航系統及智能算法,實現了從噸包抓取、運輸到堆垛的全流程自動化,不只提升了作業效率,更將人工從強度高的、高風險的環境中解放出來。其設計理念強調“人機協同”與“柔性適配”,既能適應不同尺寸、重量的噸包,也能在復雜倉儲環境中自主規劃路徑,成為現代工業物流體系中的關鍵節點。噸包智能搬運機器人噸包智能搬運機器人通過減少人為干預,提高安全性。金華自動取放機器人品牌

噸包智能搬運機器人的安全設計貫穿硬件與軟件層面,形成“預防-檢測-響應”的全鏈條防護體系。硬件方面,機身配備超聲波傳感器、紅外避障模塊與急停按鈕,形成360°無死角防護網:超聲波傳感器可檢測障礙物,觸發減速或避讓動作;紅外模塊通過監測熱源變化,提前預警人員接近;急停按鈕則作為之后一道防線,允許操作人員在緊急情況下立即停止機器人運行。軟件層面,機器人搭載碰撞檢測算法,當力傳感器數據異常時(如遇到未識別障礙物),控制系統會立即切斷動力輸出并啟動反向制動,防止二次碰撞。針對粉塵、潮濕等惡劣環境,機器人采用密封式電氣艙與正壓防爆設計,防止可燃性粉塵進入關鍵部件,確保在化工、糧食等行業的安全運行。蘇州轉向機器人工作原理噸包智能搬運機器人能適應振動較大的車間環境。

噸包智能搬運機器人雖已取得明顯進展,但仍面臨技術挑戰,其突破方向包括高精度感知、自適應控制與智能化決策。高精度感知方面,需進一步提升視覺識別系統的分辨率與抗干擾能力,例如開發基于深度學習的目標檢測算法,實現對微小缺陷或復雜背景的準確識別;自適應控制方面,需研究基于模型預測控制(MPC)的動態調整策略,使機器人可根據負載變化與環境干擾實時調整控制參數,提升運動穩定性;智能化決策方面,需引入強化學習技術,使機器人可通過自主探索與試錯學習較優作業策略,例如在多機協同場景中自主規劃任務分配與路徑,無需人工干預。此外,跨學科融合也是重要方向,例如將機器人技術與物聯網、大數據與云計算結合,實現設備間的互聯互通與數據共享,構建智能工廠生態系統。

噸包智能搬運機器人通過數據采集與分析實現持續優化。系統記錄每臺機器人的作業數據(如搬運次數、路徑長度、能耗),生成可視化報表供管理人員分析。例如,通過對比不同時段的作業效率,可發現高峰時段的瓶頸環節(如充電站占用率過高),并調整任務分配策略。此外,系統還支持與倉庫管理系統(WMS)或企業資源計劃(ERP)對接,實現數據共享與業務協同。例如,當WMS檢測到某類噸包庫存不足時,可自動觸發機器人搬運任務,減少人工干預,提升供應鏈響應速度。噸包智能搬運機器人可實現多點循環搬運任務。

能源管理是噸包智能搬運機器人持續運行的關鍵。其能源系統通常采用“鋰電池+超級電容”的混合動力方案,鋰電池提供長時間穩定供電,超級電容則負責應對短時高功率需求(如急加速、急停)。通過能量回收技術,機器人在減速或制動時,驅動電機可切換為發電機模式,將動能轉化為電能并儲存至超級電容,延長續航時間。此外,機器人還支持“智能充電”功能,可根據作業強度與電池剩余電量,自動規劃充電時間與頻率。例如,在低負載作業時,機器人會優先使用電池電量,減少充電次數;在高負載作業時,則會在電量降至30%時自動返回充電站,避免因電量不足導致作業中斷。部分高級機型還支持“無線充電”技術,通過地面鋪設的充電線圈與機器人底部的接收線圈,實現非接觸式充電,消除傳統充電接口的磨損與安全隱患。噸包智能搬運機器人具備自主避障功能,適應動態作業環境。紹興快速充電機器人

噸包智能搬運機器人支持定制安全圍欄與警示系統,確保區域安全。金華自動取放機器人品牌

噸包智能搬運機器人的人機交互界面(HMI)通常采用觸摸屏設計,支持任務設置、狀態監控與故障診斷。操作人員可通過HMI輸入噸包規格、目標位置等參數,系統自動生成操作流程并顯示在屏幕上。遠程監控功能則通過物聯網(IoT)技術實現:機器人將運行數據(如位置、速度、負載)實時上傳至云端,管理人員可通過手機或電腦訪問監控平臺,查看設備狀態、歷史記錄與能耗分析。例如,若某臺機器人連續多次出現抓取失敗,系統將自動標記并推送預警信息,提示維護人員檢查夾手或傳感器。部分機型還支持語音交互,操作人員可通過語音指令啟動/停止機器人,或查詢當前任務進度,進一步提升操作便捷性。金華自動取放機器人品牌

- 麗水可移動機器人解決方案 2025-12-08

- 寧波噸袋機器人供貨商 2025-12-08

- 蘇州機器人品牌 2025-12-08

- 閃現FIBC搬運機器人多少錢 2025-12-08

- 蘇州重載物機器人品牌 2025-12-07

- 浙江可調節機器人哪里能買 2025-12-07

- 浙江自動化噸包裝卸機器人怎么用 2025-12-07

- 湖州FIBC搬運機器人工作原理 2025-12-07

- itraxe噸袋搬運機器人哪里能買 2025-12-07

- 金華噸袋機器人怎么用 2025-12-07

- 靜安區上汽榮威IMAX8舒享版商務車4S店 2025-12-08

- 武漢離子注入機半導體設備運輸費用 2025-12-08

- 江西安全送達普通貨物運輸包括什么 2025-12-08

- 寧波噸袋機器人供貨商 2025-12-08

- 北京出租車出行平臺開發 2025-12-08

- 安徽常見城市配送供應 2025-12-08

- 江蘇技術手推斗車批發價 2025-12-08

- 上海易安裝工地手推車報價方案 2025-12-08

- 吉林新能源出行平臺服務 2025-12-08

- 代收貨款快遞標準達的規格尺寸 2025-12-08