蘇州磁驅磁懸浮輸送線調試

磁懸浮輸送線具備極強的柔性化能力,能夠快速適配多品種、小批量的生產需求,無需對設備進行大規模改造,大幅降低了生產線切換的成本與時間。傳統輸送線的路徑與速度通常固定,若需切換產品型號,往往需要更換傳動部件、調整軌道布局,整個改造過程可能需要數天甚至數周,且改造成本高昂;而磁懸浮輸送線采用模塊化設計,軌道段、驅動模塊均可靈活拼接,同時通過軟件編程即可調整載物小車的運行路徑、速度與停靠工位,產品切換只需10-30分鐘即可完成。例如在電子設備組裝車間,上午生產智能手機時,磁懸浮輸送線可按手機零部件的輸送需求,設定小車沿“貼片-焊接-組裝-檢測”的路徑運行;下午切換生產平板電腦時,只需通過控制系統修改程序,小車即可自動調整運行速度與停靠位置,適配平板電腦更大尺寸部件的輸送需求,無需更換任何硬件設備。此外,磁懸浮輸送線的載物小車可單獨運行,不同工位的小車可按各自需求調整節奏,避免了傳統流水線“一停全停”的問題,即使某一工位出現短暫故障,其他工位仍能正常運行,進一步提升了生產線的柔性與抗風險能力。 迅傳智能磁懸浮輸送線具有高速、穩定、低噪音!蘇州磁驅磁懸浮輸送線調試

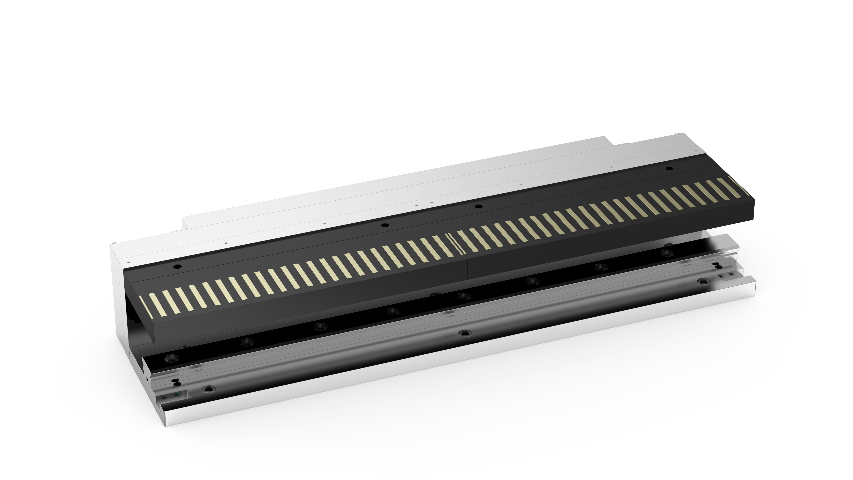

磁懸浮輸送線雖以直線電機為原理基礎,卻在設計上實現了突破性創新——采用定線圈、動磁鐵的獨特架構。這一設計將線圈組固定于軌道,而動子搭載永磁體,徹底摒棄了傳統直線電機動子需拖拽線纜的運行模式。如此一來,動子得以擺脫線纜束縛,在實現高速、高精度運動的同時,從根源上消除了線纜磨損、纏繞帶來的故障隱患,大幅提升了系統穩定性與使用壽命。無需復雜的線纜管理裝置,還簡化了設備結構,降低了維護成本。這種創新設計讓磁懸浮輸送線在精密制造、物流分揀等場景中展現出明顯優勢,為自動化系統的高效運行提供了更可靠的技術支撐。蘇州磁驅磁懸浮輸送線調試懸浮力可調節,適應不同重量物品輸送。

多動子作為磁懸浮輸送線的關鍵亮點,宛如一個個單獨可控的“小衛士”,實現了單動子準確操控的突破。每個動子均可單獨接收指令,根據生產需求靈活調整運動軌跡、速度與停靠位置,徹底打破傳統輸送線“一榮俱榮、一損俱損”的聯動局限。這種單獨運行特性帶來了極強的柔性適配能力:在電子裝配中,不同動子可承載零件按差異化節拍完成焊接、檢測等工序;在食品包裝線上,能根據產品規格實時調整間距與輸送速度。動子間既可以協同配合完成復雜流程,也能各自為戰應對定制化需求,讓產線從固定節拍模式升級為動態響應模式,為多品種、小批量的生產提供了理想的傳輸解決方案。

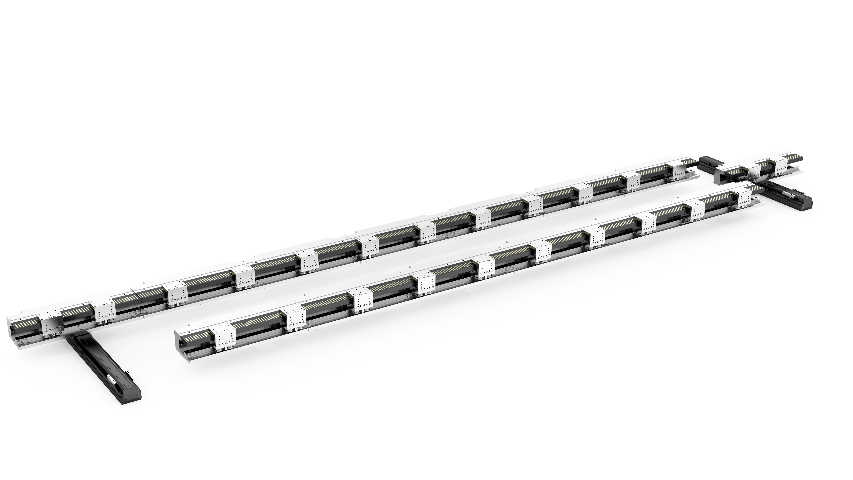

磁懸浮輸送線的模塊化設計,讓其能靈活適配不同車間的空間布局,同時輕松實現后期產能擴容。其關鍵組件(軌道段、小車、驅動模塊、控制系統)均為標準化模塊,可根據車間大小、工位分布,拼接成直線、彎道、環形、懸掛式等多種形態:狹長型車間可采用直線軌道;多工位交錯的車間可通過彎道模塊連接;地面空間緊張的車間可采用懸掛式軌道,充分利用垂直空間。在新能源電池工廠初期建設中,可根據產能需求搭建一條環形磁懸浮輸送線;當后期產能提升需新增檢測工位時,只需添加對應的軌道模塊與小車,接入原有控制系統,擴容周期需1-2天,遠短于傳統輸送線的1-2周。此外,模塊化設計還降低了運輸與安裝成本——標準化模塊可拆分運輸,減少大型設備的運輸難度;安裝時無需復雜土建施工,需模塊拼接與電路連接,大幅縮短了建設周期。 能在傾斜或垂直方向進行輸送,拓展應用場景。

3C電子制造:在手機、平板電腦等3C產品的生產過程中,涉及眾多微小零部件的高精度裝配與檢測環節。磁懸浮輸送線能夠準確地將零部件輸送到各個裝配工位,確保產品質量和生產效率。例如,在PCBA點膠工序中,磁懸浮輸送線可以將載有PCBA的動子精確送達點膠機位置,誤差控制在極小范圍內。半導體產業:半導體制造對生產環境的潔凈度、設備精度以及生產過程的穩定性要求近乎苛刻。磁懸浮輸送線不僅能滿足其潔凈生產的需求,還能在晶圓搬運、芯片封裝等關鍵工藝中,憑借高精度定位和高速穩定傳輸能力,提升生產效率,降低產品次品率。 能實現高速穩定輸送,提高生產效率。云陽磁懸浮磁懸浮輸送線定制

可實現連續或間歇式輸送,應用靈活。蘇州磁驅磁懸浮輸送線調試

在汽車制造車間,從零部件組裝到整車初步成型,各環節節奏差異明顯,磁懸浮輸送線的多動子系統恰好能靈活適配這種復雜場景。每個動子可根據對應工位的實際需求,自主調節運行狀態:在發動機裝配工位,動子可低速準確停靠,配合機械臂完成螺栓緊固;切換至內飾安裝環節時,又能提速輸送,縮短流轉時間;遇到工序延誤,單個動子可臨時暫停等待,避免影響整條產線節奏。這種“按需調速、單獨啟停”的特性,徹底打破了傳統輸送線固定節拍的限制,讓焊接、噴涂、總裝等不同節奏的工序實現無縫銜接,大幅提升了汽車制造的柔性化水平與生產效率。蘇州磁驅磁懸浮輸送線調試

- 潮州磁懸浮磁驅輸送線廠家 2025-12-10

- 沙坪壩區醫藥磁懸浮輸送線調試 2025-12-10

- 湖州磁懸浮磁懸浮輸送線供應 2025-12-10

- 東莞智能磁驅輸送線供應商 2025-12-10

- 河西區磁懸浮輸送線廠家 2025-12-10

- 大興區磁懸浮輸送線供應 2025-12-10

- 常州工業磁驅輸送線 2025-12-10

- 靜海區智能磁懸浮輸送線調試 2025-12-10

- 蘇州磁驅磁懸浮輸送線調試 2025-12-10

- 朝陽區接駁磁懸浮輸送線維護 2025-12-10

- 云南40KWH鋰電BMS管理系統 2025-12-10

- 上海笙電潔凈室電力設備安裝一站式服務 2025-12-10

- 常州標準AGV智能機器人設備銷售 2025-12-10

- 潮州磁懸浮磁驅輸送線廠家 2025-12-10

- 鎮江精密模切加工答疑解惑 2025-12-10

- 湖南膠體蓄電池檢測 2025-12-10

- 低速電動車BMS電池管理系統研發 2025-12-10

- 通州區品牌管線式乳化機規格尺寸 2025-12-10

- 徐匯區應用實驗室設備按需定制 2025-12-10

- 上海臺達開關電源量大從優 2025-12-10