固原TA1鈦標(biāo)準(zhǔn)件貨源源頭廠家

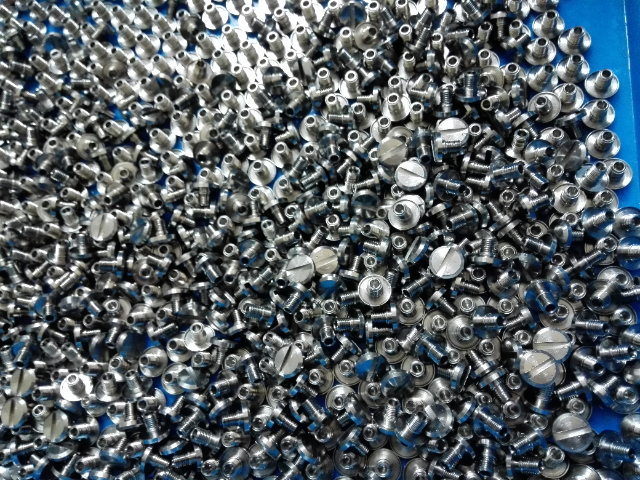

TC4(Ti-6Al-4V)鈦合金標(biāo)準(zhǔn)件成為主流,強(qiáng)度達(dá)純鈦的2倍以上,衍生出螺栓、螺母、鉚釘、墊圈等多系列產(chǎn)品,適配不同工況需求。1969年美國阿波羅11號(hào)登月艙采用2000余件鈦標(biāo)準(zhǔn)件,用于結(jié)構(gòu)連接與密封,驗(yàn)證了其極端環(huán)境適應(yīng)性。這一時(shí)期標(biāo)準(zhǔn)體系初步建立,1968年美國發(fā)布ASTM F436《鈦及鈦合金墊圈標(biāo)準(zhǔn)》,1972年蘇聯(lián)制定ГОСТ 22196《航空用鈦螺栓標(biāo)準(zhǔn)》,規(guī)范產(chǎn)品性能指標(biāo)。全球鈦標(biāo)準(zhǔn)件年產(chǎn)量從1955年的20噸增長至1970年的800噸,完成從“單件定制”到“系列化生產(chǎn)”的跨越。鈦標(biāo)準(zhǔn)件使用壽命是不銹鋼的 5 倍,30 年免維護(hù),降低設(shè)備運(yùn)維成本。固原TA1鈦標(biāo)準(zhǔn)件貨源源頭廠家

998年美國采用五軸數(shù)控加工技術(shù)制造鈦骨釘、牙種植體基臺(tái),尺寸精度達(dá)±0.001mm,適配個(gè)性化醫(yī)療需求;三是表面改性技術(shù),2003年德國開發(fā)羥基磷灰石涂層工藝,使鈦標(biāo)準(zhǔn)件與骨組織結(jié)合強(qiáng)度提升3倍。醫(yī)療用鈦標(biāo)準(zhǔn)件實(shí)現(xiàn)規(guī)模化應(yīng)用,全球年產(chǎn)量從1990年的50噸增至2005年的600噸,產(chǎn)品涵蓋骨科接骨板螺釘、牙科種植體、心臟支架連接件等。典型案例:某骨科醫(yī)院采用TC4鈦合金接骨螺釘,術(shù)后愈合時(shí)間縮短30%,排異反應(yīng)發(fā)生率低于0.5%;牙科種植體用鈦基臺(tái)實(shí)現(xiàn)即拔即種,患者滿意度提升。此階段鈦標(biāo)準(zhǔn)件技術(shù)附加值大幅提升,醫(yī)療領(lǐng)域占比達(dá)市場(chǎng)的40%,推動(dòng)產(chǎn)業(yè)向高附加值轉(zhuǎn)型。吉安鈦標(biāo)準(zhǔn)件一公斤多少錢小型鈦標(biāo)準(zhǔn)件(M2-M8)適配精密儀器,大型件(M10-M30)滿足重型裝備緊固需求。

通過等離子噴涂將羥基磷灰石涂覆在接骨螺釘表面,涂層與人體骨骼成分相似,能促進(jìn)骨組織與螺釘?shù)慕Y(jié)合,減少排異反應(yīng)。此外,針對(duì)裝飾或標(biāo)識(shí)需求,還可采用陽極氧化工藝,通過調(diào)整氧化電壓與時(shí)間,使鈦標(biāo)準(zhǔn)件表面呈現(xiàn)不同顏色(如金色、藍(lán)色),同時(shí)提升表面硬度。表面處理工藝的選擇需根據(jù)應(yīng)用場(chǎng)景精細(xì)匹配,例如化工用法蘭需重點(diǎn)做酸洗鈍化,醫(yī)療用螺釘需做生物涂層,機(jī)械用螺栓需做耐磨涂層,不同工藝的合理應(yīng)用使鈦標(biāo)準(zhǔn)件的性能更具針對(duì)性。

鈦標(biāo)準(zhǔn)件生產(chǎn)過程中,受材料特性、工藝參數(shù)、設(shè)備狀態(tài)等因素影響,易出現(xiàn)多種質(zhì)量問題,如裂紋、變形、表面腐蝕、尺寸超差等,針對(duì)這些問題需深入分析成因并采取針對(duì)性解決方案,持續(xù)優(yōu)化生產(chǎn)工藝。裂紋是嚴(yán)重的質(zhì)量缺陷,主要分為加工裂紋與熱處理裂紋。加工裂紋多因單次變形量過大或潤滑不良導(dǎo)致,如冷鐓鈦螺栓時(shí),若單次鐓鍛變形量超過30%,易在頭部與桿部過渡處產(chǎn)生裂紋,解決方案是合理分配道次變形量,每道次變形量控制在15%-20%,同時(shí)采用鈦加工潤滑劑,確保潤滑充分;氯堿工業(yè)鈦螺釘耐氯氣、燒堿腐蝕,用于電解槽、管路閥門的固定連接。

20世紀(jì)40-50年代,二戰(zhàn)及戰(zhàn)后需求成為鈦標(biāo)準(zhǔn)件誕生的直接驅(qū)動(dòng)力,推動(dòng)其從實(shí)驗(yàn)室原型轉(zhuǎn)化為實(shí)用產(chǎn)品,完成從“無”到“有”的突破。二戰(zhàn)期間,航空航天領(lǐng)域?qū)p量化、度連接構(gòu)件的需求迫切,傳統(tǒng)鋼、鋁合金標(biāo)準(zhǔn)件已無法滿足戰(zhàn)斗機(jī)、導(dǎo)彈的性能升級(jí)需求,鈦材料的獨(dú)特優(yōu)勢(shì)進(jìn)入軍方視野。1946年美國杜邦公司改進(jìn)鈉熱還原法,實(shí)現(xiàn)高純度鈦錠批量生產(chǎn),為鈦標(biāo)準(zhǔn)件提供合格原料;1948年美國鈦金屬公司(TIMET)采用“鍛壓-機(jī)加工-熱處理”復(fù)合工藝,成功制造出首批鈦螺栓鈦標(biāo)準(zhǔn)件安裝便捷,無需頻繁更換,降低停機(jī)檢修成本。吉安鈦標(biāo)準(zhǔn)件一公斤多少錢

鈦標(biāo)準(zhǔn)件鍛造工藝先進(jìn),內(nèi)部結(jié)構(gòu)致密,承載能力強(qiáng)于同材質(zhì)鑄件。固原TA1鈦標(biāo)準(zhǔn)件貨源源頭廠家

冷鐓工藝生產(chǎn)效率高,成本相對(duì)較低,適合批量生產(chǎn)的普通鈦螺栓、螺母;而精密機(jī)加工或增材制造工藝用于復(fù)雜鈦標(biāo)準(zhǔn)件(如醫(yī)療植入件、異形法蘭),工藝成本占比可達(dá)到40%以上。表面處理工藝也會(huì)增加成本,如等離子噴涂耐磨涂層會(huì)使成本提升15%-20%,生物相容性涂層的成本更高。規(guī)格型號(hào)對(duì)成本的影響主要體現(xiàn)在尺寸與精度上,微型鈦標(biāo)準(zhǔn)件(如直徑<3mm的螺釘)因加工難度大、成品率低,單位重量成本是普通規(guī)格的3-5倍;高精度鈦標(biāo)準(zhǔn)件(如尺寸公差±0.001mm)需采用設(shè)備與多道次檢測(cè),成本比普通精度產(chǎn)品高20%-30%。生產(chǎn)規(guī)模通過規(guī)模效應(yīng)影響成本,大規(guī)模生產(chǎn)可降低單位設(shè)備折舊固原TA1鈦標(biāo)準(zhǔn)件貨源源頭廠家

寶雞中巖鈦業(yè)有限公司匯集了大量的優(yōu)秀人才,集企業(yè)奇思,創(chuàng)經(jīng)濟(jì)奇跡,一群有夢(mèng)想有朝氣的團(tuán)隊(duì)不斷在前進(jìn)的道路上開創(chuàng)新天地,繪畫新藍(lán)圖,在陜西省等地區(qū)的冶金礦產(chǎn)中始終保持良好的信譽(yù),信奉著“爭(zhēng)取每一個(gè)客戶不容易,失去每一個(gè)用戶很簡(jiǎn)單”的理念,市場(chǎng)是企業(yè)的方向,質(zhì)量是企業(yè)的生命,在公司有效方針的領(lǐng)導(dǎo)下,全體上下,團(tuán)結(jié)一致,共同進(jìn)退,**協(xié)力把各方面工作做得更好,努力開創(chuàng)工作的新局面,公司的新高度,未來寶雞中巖鈦業(yè)供應(yīng)和您一起奔向更美好的未來,即使現(xiàn)在有一點(diǎn)小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結(jié)經(jīng)驗(yàn),才能繼續(xù)上路,讓我們一起點(diǎn)燃新的希望,放飛新的夢(mèng)想!

- 銅川鈦棒貨源源頭廠家 2025-12-06

- 延安TA9鈦棒源頭廠家 2025-12-06

- 蘇州鈦陽極制造廠家 2025-12-06

- 福州TA9鈦管件的市場(chǎng) 2025-12-06

- 固原TA1鈦標(biāo)準(zhǔn)件貨源源頭廠家 2025-12-05

- 廣州TA1鈦法蘭一公斤多少錢 2025-12-05

- 白銀TA2鈦棒多少錢 2025-12-05

- 鷹潭TC4鈦法蘭貨源源頭廠家 2025-12-05

- 泉州TA9鈦法蘭制造廠家 2025-12-05

- 廣州鈦板貨源源頭廠家 2025-12-05

- 北京5052鋁管 2025-12-06

- 南京質(zhì)量激光切割機(jī)應(yīng)用 2025-12-06

- 浙江O型圈要多少錢 2025-12-06

- 余姚質(zhì)量潤滑油銷售電話 2025-12-06

- 淮南石墨烯鋅粉防腐涂料 2025-12-06

- 天津不銹鋼制品銷售產(chǎn)業(yè) 2025-12-06

- 貴州鋯鍛件源頭供貨商 2025-12-06

- 山西不銹鋼彈簧絲哪家好 2025-12-06

- 揭陽蝕刻液回收銅用鈦陽極貨源廠家 2025-12-06

- 常州質(zhì)量精拔鋼管聯(lián)系方式 2025-12-06