重慶電子元器件鍍金加工

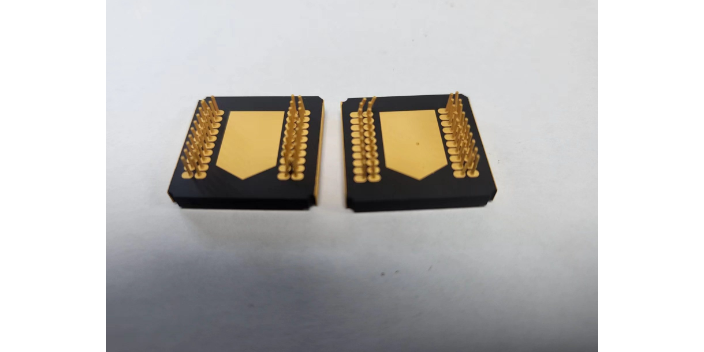

電子元器件鍍金對信號傳輸的影響 在電子設備中,信號傳輸的穩定性和準確性至關重要,而電子元器件鍍金對此有著明顯影響。金具有極低的接觸電阻,其電阻率為 2.4μΩ?cm,且表面不易形成氧化層,這使得電流能夠順暢通過,有效維持穩定的導電性能。在高頻電路中,這一優勢尤為突出,鍍金層能夠減少信號衰減,保障高速數據的穩定傳輸。例如在 HDMI 接口中,鍍金處理可明顯提升 4K 信號的傳輸質量,減少信號失真和干擾。 此外,鍍金層還能在一定程度上調節電氣特性。在高頻應用中,基材與鍍金層共同構成的介電環境會對信號傳輸的阻抗產生影響。通過合理設計鍍金工藝和參數,可以優化這種介電環境,使信號傳輸的阻抗更符合電路設計要求,進一步提升信號完整性。在微波通信、射頻識別(RFID)等對信號傳輸要求極高的領域,鍍金工藝為確保信號的高質量傳輸發揮著不可或缺的作用,成為保障電子設備高性能運行的關鍵因素之一 。芯片引腳鍍金,優化電流傳導,提升芯片運行效率。重慶電子元器件鍍金加工

鍍金工藝的多個環節直接決定鍍層與元器件的結合強度,關鍵影響因素包括:前處理工藝:基材表面的油污、氧化層會嚴重削弱結合力。同遠采用超聲波清洗(500W 功率)配合特用活化液,徹底去除雜質并形成活性表面,使鍍層結合力提升 40%,可通過膠帶剝離試驗無脫落。對于銅基元件,預鍍鎳(厚度 2-5μm)能隔絕銅與金的置換反應,避免產生疏松鍍層。電流密度控制:過低的電流密度會導致金離子沉積緩慢,鍍層與基材錨定不足;過高則易引發氫氣析出,形成真孔或氣泡。同遠通過進口 AE 電源將電流波動控制在 ±0.1A,針對不同元件調整密度(常規件 0.5-2A/dm2,精密件采用脈沖電流),確保鍍層與基材緊密咬合。鍍液成分與溫度:鍍液中添加的有機添加劑(如表面活性劑)可改善金離子吸附狀態,增強鍍層附著力;溫度偏離工藝范圍(通常 40-60℃)會導致結晶粗糙,結合力下降。同遠通過恒溫控制系統將鍍液溫差控制在 ±1℃,配合特用配方添加劑,使鍍層結合力穩定在 5N/cm2 以上。后處理工藝:電鍍后的烘烤處理(120-180℃,1-2 小時)可消除鍍層內應力,進一步強化結合強度。同遠的航天級元件經此工藝處理后,在振動測試中無鍍層剝離現象。四川片式電子元器件鍍金鎳消費電子追求小型化與長壽命,電子元器件鍍金在縮小元件體積的同時,延長設備使用周期。

電子元件鍍金厚度需根據應用場景精細設計,避免過厚增加成本或過薄導致性能失效。消費電子輕載元件(如普通電阻、電容)常用 0.1-0.3μm 薄鍍層,以基礎防護為主,平衡成本與導電性;通訊連接器、工業傳感器需 0.5-2μm 中厚鍍層,保障插拔壽命與信號穩定性,例如 5G 基站連接器鍍金層達 1μm 時,接觸電阻波動可控制在 5% 以內;航空航天、醫療植入設備則需 2-5μm 厚鍍層,應對極端環境侵蝕,如心臟起搏器元件鍍金層達 3μm,可實現 15 年以上體內穩定工作。同遠表面處理依托 X 射線熒光測厚儀與閉環控制系統,將厚度公差控制在 ±0.1μm,滿足不同場景對鍍層厚度的差異化需求。

電子元器件鍍金層厚度不足的重心成因解析 在電子元器件鍍金工藝中,鍍層厚度不足是影響產品性能的常見問題,可能導致導電穩定性下降、耐腐蝕性減弱等隱患。結合深圳市同遠表面處理有限公司多年工藝管控經驗,可將厚度不足的原因歸納為四大關鍵環節,為工藝優化提供方向: 1. 工藝參數設定偏差 電鍍過程中電流密度、鍍液溫度、電鍍時間是決定厚度的重心參數。若電流密度低于工藝標準,會降低離子活性,減緩結晶速度;而電鍍時間未達到預設時長,直接導致沉積量不足。2. 鍍液體系異常鍍液濃度、pH 值及純度會直接影響厚度穩定性。當金鹽濃度低于標準值(如從 8g/L 降至 5g/L),離子供給不足會導致沉積量減少;pH 值偏離比較好范圍(如酸性鍍金液 pH 從 4.0 升至 5.5)會破壞離子平衡,降低沉積效率;若鍍液中混入雜質離子(如銅、鐵離子),會與金離子競爭沉積,分流電流導致金層厚度不足。3. 前處理工藝缺陷元器件基材表面的油污、氧化層未徹底清理,會形成 “阻隔層”,導致鍍金層局部沉積困難,出現 “薄區”。4. 設備運行故障電鍍設備的穩定性直接影響厚度控制。同遠表面處理公司針對電子元器件特性,定制鍍金方案,滿足多樣性能需求。

電子元器件鍍金的精密厚度控制技術 鍍層厚度直接影響電子元器件性能,過薄易氧化失效,過厚則增加成本,因此精密控制至關重要。同遠表面處理構建“參數預設-實時監測-動態調整”的厚度控制體系:首先根據元器件需求(如通訊類0.3~0.5μm、醫療類1~2μm),通過ERP系統預設電流密度(0.8~1.2A/dm2)、鍍液溫度(50±2℃)等參數;其次采用X射線熒光測厚儀,每10秒對鍍層厚度進行一次檢測,數據偏差超閾值(±0.05μm)時自動報警;其次通過閉環控制系統,微調電流或延長電鍍時間,實現厚度精細補償。為確保批量穩定性,公司對每批次產品進行抽樣檢測:隨機抽取 5% 樣品,通過金相顯微鏡觀察鍍層截面,驗證厚度均勻性;同時記錄每片元器件的工藝參數,建立可追溯檔案。目前,該技術已實現鍍金厚度公差穩定在 ±0.1μm 內,滿足半導體、醫療儀器等高級領域對精密鍍層的需求。金層低阻抗特性,助力元器件適配高速數據傳輸場景。中國臺灣陶瓷電子元器件鍍金產線

工電子元件鍍金,適應惡劣環境,保障穩定工作。重慶電子元器件鍍金加工

銅件憑借優異的導電性,廣泛應用于電子、電氣領域,但易氧化、耐腐蝕差的缺陷限制其高級場景使用,而鍍金工藝恰好能彌補這些不足,成為銅件性能升級的重心手段。從性能提升來看,鍍金層能為銅件構建雙重保護:一方面,金的化學穩定性極強,在空氣中不易氧化,可使銅件耐鹽霧時間從裸銅的24小時提升至500小時以上,有效抵御潮濕、酸堿環境侵蝕;另一方面,金的接觸電阻極低去除氧化層,再采用預鍍鎳作為過渡層,防止銅與金直接擴散形成脆性合金,確保金層結合力達8N/mm2以上。鍍金層厚度需根據場景調整:電子接插件常用0.8-1.2微米,既保證性能又控制成本;高級精密儀器的銅電極則需1.5-2微米,以滿足長期穩定性需求,且多采用無氰鍍金工藝,符合環保標準。應用場景上,鍍金銅件覆蓋多個領域:在消費電子中,作為手機充電器接口、耳機插頭,提升插拔耐用性;在汽車電子里,用于傳感器引腳、車載連接器,適應發動機艙高溫環境;在航空航天領域,作為雷達組件的銅制導電件,保障極端環境下的信號傳輸穩定。此外,質量控制需關注金層純度與孔隙率,通過X光熒光測厚儀、鹽霧測試等手段,確保鍍金銅件滿足不同行業的性能標準,實現功能與壽命的雙重保障。重慶電子元器件鍍金加工

- 云南電阻電子元器件鍍金銀 2025-12-08

- 貴州5G電子元器件鍍金廠家 2025-12-08

- 江西電子元器件鍍金廠 2025-12-08

- 江西新能源電子元器件鍍金廠家 2025-12-08

- 廣東氮化鋁電子元器件鍍金 2025-12-08

- 清遠氧化鋁陶瓷金屬化價格 2025-12-08

- 厚膜電子元器件鍍金供應商 2025-12-08

- 貴州HTCC電子元器件鍍金鈀 2025-12-08

- 重慶電子元器件鍍金加工 2025-12-08

- 湖南氧化鋁電子元器件鍍金鍍鎳線 2025-12-08

- 江西OEMPCBA貼片插件加工 2025-12-08

- 遼寧銅芯電纜如何選擇 2025-12-08

- 安徽PCB變壓器定制報價 2025-12-08

- 河南單排撥碼開關 2025-12-08

- 徐州質量SMT貼片加工私人定做 2025-12-08

- DS0321SV 12.288MHZ晶振 2025-12-08

- WEITKOWITZ連接器快速報價 2025-12-08

- 北京波輪洗衣機控制板SMT貼片加工 2025-12-08

- 廣東發展板對板連接器比較價格 2025-12-08

- 河北工程機械傾角儀供應商家 2025-12-08