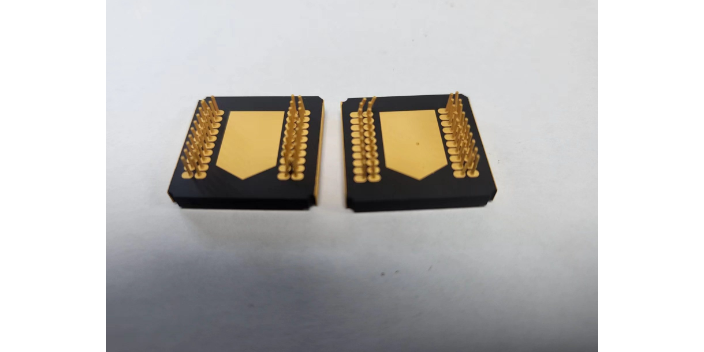

浙江5G電子元器件鍍金鈀

電子元器件鍍金層厚度不足的重心成因解析 在電子元器件鍍金工藝中,鍍層厚度不足是影響產(chǎn)品性能的常見問題,可能導(dǎo)致導(dǎo)電穩(wěn)定性下降、耐腐蝕性減弱等隱患。結(jié)合深圳市同遠(yuǎn)表面處理有限公司多年工藝管控經(jīng)驗(yàn),可將厚度不足的原因歸納為四大關(guān)鍵環(huán)節(jié),為工藝優(yōu)化提供方向: 1. 工藝參數(shù)設(shè)定偏差 電鍍過(guò)程中電流密度、鍍液溫度、電鍍時(shí)間是決定厚度的重心參數(shù)。若電流密度低于工藝標(biāo)準(zhǔn),會(huì)降低離子活性,減緩結(jié)晶速度;而電鍍時(shí)間未達(dá)到預(yù)設(shè)時(shí)長(zhǎng),直接導(dǎo)致沉積量不足。2. 鍍液體系異常鍍液濃度、pH 值及純度會(huì)直接影響厚度穩(wěn)定性。當(dāng)金鹽濃度低于標(biāo)準(zhǔn)值(如從 8g/L 降至 5g/L),離子供給不足會(huì)導(dǎo)致沉積量減少;pH 值偏離比較好范圍(如酸性鍍金液 pH 從 4.0 升至 5.5)會(huì)破壞離子平衡,降低沉積效率;若鍍液中混入雜質(zhì)離子(如銅、鐵離子),會(huì)與金離子競(jìng)爭(zhēng)沉積,分流電流導(dǎo)致金層厚度不足。3. 前處理工藝缺陷元器件基材表面的油污、氧化層未徹底清理,會(huì)形成 “阻隔層”,導(dǎo)致鍍金層局部沉積困難,出現(xiàn) “薄區(qū)”。4. 設(shè)備運(yùn)行故障電鍍?cè)O(shè)備的穩(wěn)定性直接影響厚度控制。電子元器件鍍金常用酸性鍍金液,能保證鍍層均勻且結(jié)合力強(qiáng)。浙江5G電子元器件鍍金鈀

環(huán)保型電子元器件鍍金工藝的實(shí)踐標(biāo)準(zhǔn) 隨著環(huán)保法規(guī)趨嚴(yán),電子元器件鍍金工藝需兼顧性能與環(huán)保,深圳市同遠(yuǎn)表面處理有限公司以多項(xiàng)國(guó)際標(biāo)準(zhǔn)為指引,打造全流程環(huán)保鍍金體系,實(shí)現(xiàn)綠色生產(chǎn)與品質(zhì)保障的雙贏。 在原料選用上,公司摒棄傳統(tǒng)青化物鍍金工藝,采用無(wú)氰鍍金體系,鍍液主要成分為亞硫酸鹽與檸檬酸鹽,符合 RoHS 2.0、EN1811 等國(guó)際環(huán)保指令,且鍍液可循環(huán)利用,利用率提升至 90% 以上,減少?gòu)U液排放。生產(chǎn)過(guò)程中,通過(guò)封閉式電鍍?cè)O(shè)備控制揮發(fā)物,搭配廢氣處理系統(tǒng),使廢氣排放濃度低于國(guó)家《大氣污染物綜合排放標(biāo)準(zhǔn)》限值的 50%。 廢水處理環(huán)節(jié),同遠(yuǎn)建立三級(jí)處理系統(tǒng),先通過(guò)化學(xué)沉淀去除重金屬離子,再經(jīng)反滲透膜提純,處理后的水質(zhì)達(dá)到《電鍍污染物排放標(biāo)準(zhǔn)》一級(jí)要求,且部分中水可用于車間清洗,實(shí)現(xiàn)水資源循環(huán)。此外,公司定期開展環(huán)保檢測(cè),每季度委托第三方機(jī)構(gòu)對(duì)廢氣、廢水、固廢進(jìn)行檢測(cè),確保全流程符合環(huán)保標(biāo)準(zhǔn),為客戶提供 “環(huán)保達(dá)標(biāo)、性能可靠” 的電子元器件鍍金產(chǎn)品。江西鍵合電子元器件鍍金鎳鍍金層均勻致密,增強(qiáng)元器件表面的抗氧化能力。

不同基材電子元器件的鍍金工藝適配 電子元器件基材多樣(黃銅、不銹鋼、鋁合金等),其理化特性差異大,需針對(duì)性設(shè)計(jì)鍍金工藝。針對(duì)黃銅基材,同遠(yuǎn)采用“預(yù)鍍鎳+鍍金”工藝:先通過(guò)酸性鍍鎳去除表面氧化層,形成厚度2~3μm的過(guò)渡層,避免黃銅與金層擴(kuò)散反應(yīng),提升附著力;對(duì)于不銹鋼基材,因表面鈍化膜致密,先經(jīng)活化處理打破鈍化層,再采用沖擊鍍技術(shù)快速形成薄金層,后續(xù)恒溫鍍厚,確保鍍層均勻無(wú)真孔。鋁合金基材易腐蝕、附著力差,公司創(chuàng)新采用鋅酸鹽處理工藝:在鋁表面形成均勻鋅層(厚度 0.5~1μm),再鍍鎳過(guò)渡,其次鍍金,使鍍層剝離強(qiáng)度達(dá) 18N/cm 以上,滿足航空電子嚴(yán)苛要求。此外,針對(duì)異形基材(如復(fù)雜結(jié)構(gòu)連接器),采用分區(qū)電鍍技術(shù),對(duì)凹槽、棱角等部位設(shè)置特別電流補(bǔ)償模塊,確保鍍層厚度差異<1μm,實(shí)現(xiàn)全基材、全結(jié)構(gòu)的鍍金品質(zhì)穩(wěn)定。

電子元器件鍍金厚度的重要影響 鍍金層厚度對(duì)電子元器件的性能有著直接且關(guān)鍵的影響。較薄的鍍金層在一定程度上能夠改善元器件的抗氧化和抗腐蝕性能,但在長(zhǎng)期使用或惡劣環(huán)境下,容易出現(xiàn)鍍層破損,致使基底金屬暴露,進(jìn)而影響電氣性能。 適當(dāng)增加鍍金層厚度,可以有效增強(qiáng)防護(hù)能力,提升導(dǎo)電性與耐磨性,從而延長(zhǎng)元器件的使用壽命。以高層次電子設(shè)備與精密儀器為例,由于對(duì)導(dǎo)電性、耐磨性和耐腐蝕性要求極高,其鍍金厚度通常在 1.5 - 3.0μm,甚至更高。像手機(jī)、平板電腦等高級(jí)電子產(chǎn)品中的接口,考慮到頻繁插拔的使用場(chǎng)景,常采用 3μm 以上的鍍金厚度,以確保長(zhǎng)期穩(wěn)定的使用性能。 然而,若鍍層過(guò)厚,也會(huì)帶來(lái)一系列問題。一方面,會(huì)增加接觸電阻,因?yàn)檫^(guò)厚的鍍金層可能促使金屬表面形成不良氧化膜,阻礙金屬間的直接接觸;另一方面,會(huì)影響元器件的尺寸精度,導(dǎo)致其在裝配過(guò)程中無(wú)法與其他部件緊密配合,同時(shí)還會(huì)明顯增加生產(chǎn)成本。因此,在實(shí)際生產(chǎn)中,必須依據(jù)具體的應(yīng)用需求,精細(xì)合理地選擇鍍金層厚度 。鍍金降低接觸電阻,減少電流損耗,提升器件效率。

電子元器件鍍金:性能提升的關(guān)鍵工藝 在電子元器件制造中,鍍金工藝扮演著極為重要的角色。金具有飛躍的化學(xué)穩(wěn)定性,不易氧化、硫化,這一特性使其成為防止元器件表面腐蝕的理想鍍層材料,從而大幅延長(zhǎng)元器件的使用壽命。 從電氣性能來(lái)看,金的導(dǎo)電性良好,接觸電阻低,能夠確保信號(hào)穩(wěn)定傳輸,有效減少信號(hào)損耗與干擾,對(duì)于保障電子設(shè)備的可靠性意義重大。以高頻電路為例,鍍金層可明顯減少信號(hào)衰減,在高速數(shù)據(jù)傳輸場(chǎng)景中發(fā)揮關(guān)鍵作用,如 HDMI 接口鍍金能提升 4K 信號(hào)的傳輸質(zhì)量。 此外,鍍金層具備出色的可焊性,方便元器件與電路板之間的焊接,降低虛焊、脫焊風(fēng)險(xiǎn),為電子系統(tǒng)的正常運(yùn)行筑牢根基。在一些對(duì)外觀有要求的產(chǎn)品中,鍍金還能提升元器件的外觀品質(zhì),增強(qiáng)產(chǎn)品競(jìng)爭(zhēng)力。電子元器件鍍金從多方面提升了元器件性能,是電子工業(yè)中不可或缺的重要環(huán)節(jié)。電子元器件鍍金通過(guò)提升耐腐蝕性,讓元件在酸堿工況下正常工作,拓寬應(yīng)用場(chǎng)景。浙江5G電子元器件鍍金鈀

電子元器件鍍金層厚度多在 0.1-5μm,需根據(jù)元件用途準(zhǔn)控制。浙江5G電子元器件鍍金鈀

電子元件鍍金的重心性能優(yōu)勢(shì)與行業(yè)適配。電子元件鍍金憑借金的獨(dú)特理化特性,成為高級(jí)電子制造的關(guān)鍵工藝。金的接觸電阻極低(通常<5mΩ),能減少電流傳輸損耗,適配 5G 通訊、醫(yī)療設(shè)備等對(duì)信號(hào)穩(wěn)定性要求極高的場(chǎng)景,避免高頻信號(hào)衰減;其化學(xué)惰性強(qiáng),可抵御 - 55℃~125℃極端溫度與潮濕、硫化環(huán)境侵蝕,使元件壽命較鎳、錫鍍層延長(zhǎng) 3~5 倍。同時(shí),金的延展性與耐磨性(合金化后硬度達(dá) 160-200HV),能應(yīng)對(duì)連接器 10000 次以上插拔損耗。深圳市同遠(yuǎn)表面處理通過(guò) “預(yù)鍍鎳 + 鍍金” 復(fù)合工藝,在黃銅、不銹鋼基材表面實(shí)現(xiàn) 0.1-5μm 厚度精細(xì)控制,剝離強(qiáng)度超 15N/cm,已廣泛應(yīng)用于通訊光纖模塊、航空航天傳感器等高級(jí)元件,平衡性能與可靠性需求。浙江5G電子元器件鍍金鈀

- 福建片式電子元器件鍍金供應(yīng)商 2025-12-06

- 山東電阻電子元器件鍍金廠家 2025-12-06

- 高可靠電子元器件鍍金銀 2025-12-06

- 江蘇電阻電子元器件鍍金車間 2025-12-06

- 東莞鍍鎳陶瓷金屬化處理工藝 2025-12-06

- 上海共晶電子元器件鍍金電鍍線 2025-12-05

- 浙江5G電子元器件鍍金鈀 2025-12-05

- 江西高可靠電子元器件鍍金銠 2025-12-05

- 重慶打線電子元器件鍍金專業(yè)廠家 2025-12-05

- 廣東航天電子元器件鍍金加工 2025-12-05

- 大規(guī)模ESP32-C6-WROOM-1U構(gòu)件 2025-12-06

- 無(wú)錫進(jìn)口整流器量大從優(yōu) 2025-12-06

- 山東懸吊式LED顯示屏什么價(jià)格 2025-12-06

- 鐵鉻鋁合金電阻選型 2025-12-06

- 上海可控硅調(diào)壓模塊 2025-12-06

- 116XA1R5A100TT 2025-12-06

- 云南工業(yè)LCM模組顯示屏廠家供應(yīng)商 2025-12-06

- 鄭州低功耗雷達(dá)水位傳感器 2025-12-06

- 光模塊協(xié)議sff8636生產(chǎn) 2025-12-06

- 吉林汽車電子SMT貼片加工哪家好 2025-12-06