陽江直銷小型打磨去毛刺設備生產廠家

微觀表面形貌控制的技術突破通過調節工具振動頻率與振幅,利迅達設備能編程控制工件表面微觀幾何形貌。在液壓閥塊加工中,創造特定的交叉網紋提升潤滑油保持能力。模具行業則利用此技術快速制備不同紋理效果,將傳統蝕紋工期從2周縮短至2小時。***研究顯示,特定分布的微觀結構還能改善材料抗疲勞性能,這項技術正應用于**軸承制造,預期壽命提升3倍。故障預測與健康管理的經濟效益利迅達的PHM系統通過深度學習分析設備運行數據,提前預警潛在故障。某企業根據系統提示更換即將失效的伺服電機,避免了一條產線36小時的停機損失,節約成本超50萬元。更精細的是,系統能基于實際負載計算部件剩余壽命,某物流企業據此優化備件庫存,將庫存金額從280萬元降至150萬元。行業測算顯示,有效的預測性維護可降低維護成本25%,減少停機時間70%。 智能補蠟系統根據使用量自動補充,確保拋光效果一致并延長耗材壽命。陽江直銷小型打磨去毛刺設備生產廠家

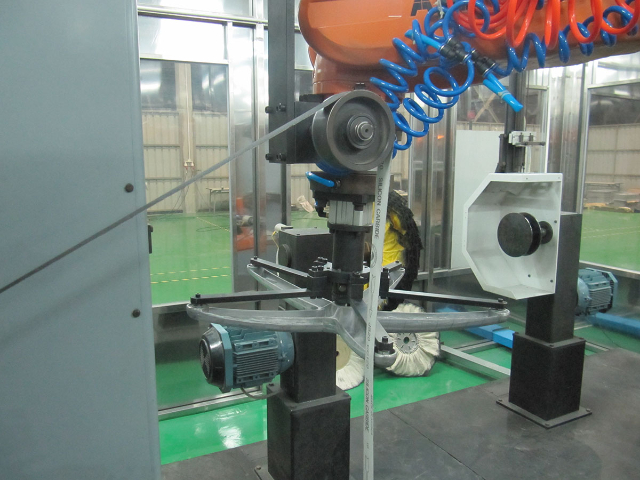

小型打磨去毛刺設備

改善工作環境與員工滿意度是小型打磨去毛刺設備的社會貢獻。傳統打磨工序產生噪音、粉塵和振動,長期暴露可能導致工人健康問題,如聽力損失或呼吸道疾病。自動化設備將這些危害隔離在封閉單元內,配備除塵系統,保持車間空氣清潔。此外,機器人承擔重復性勞動,工人可轉向技術性崗位,如編程或維護,提升職業發展機會。利迅達的設備還設計人性化接口,減少操作復雜度,增強員工參與感。例如,一家制造廠引入設備后,員工滿意度調查顯示離職率下降15%,因為工作變得更安全有趣。這種改善不僅符合勞動法規,還提升企業形象,吸引優秀人才。在社會責任層面,減少職業傷害是企業可持續發展的一部分。總之,工作環境優化是雙贏策略。數據可追溯性是小型打磨去毛刺設備在數字化時代的重要功能。利迅達的設備集成傳感器和軟件,記錄每個工件的處理參數,如打磨時間、力度和結果圖像。這些數據存儲于云端或本地服務器,可通過看板實時監控。在質量管控中,追溯性允許快速定位缺陷源,例如如果一批產品出現劃痕,系統能回溯到具體工位和操作員動作。此外,數據支持統計分析,幫助企業優化工藝,如識別**耗時的步驟并改進。在合規性要求高的行業,如航空航天。 陽江直銷小型打磨去毛刺設備生產廠家拋光機前驅設計結構簡單,維護方便且成本較低適合預算有限項目。

訂做選項(D或空白)允許客戶特殊需求,如定制夾具、軟件接口或安全圍欄。D表示有特殊要求,空白表示標準配置。訂做能解決獨特生產挑戰,例如非標工件或特定行業標準。利迅達提供工程支持,從設計到安裝,確保設備完美集成。例如,一家航空航天企業可能需要防爆設計,訂做選項可滿足。訂做雖增加成本和交貨時間,但提升設備適用性,長期看回報高。在全球化生產中,訂做支持本地化適配,如電壓或語言界面。總之,訂做選項彰顯利迅達的客戶中心理念。小型打磨去毛刺設備的投資回報分析顯示其經濟可行性。初始成本包括設備purchase、安裝和培訓,但通過效率提升、廢品減少和人工節省,回收期通常為1-2年。例如,一個中型企業引入利迅達設備后,年節約人工成本約30萬元,廢品率從5%降至1%。此外,設備壽命可達10年以上,維護成本低。**補貼如智能制造基金進一步降低投資門檻。在計算ROI時,需考慮無形收益,如質量提升帶來的客戶忠誠度。總之,投資此類設備是戰略決策,支持長期增長。

提升操作安全性是小型打磨去毛刺設備的首要優勢之一。在傳統制造環境中,打磨工序常涉及高速旋轉工具和尖銳工件,人工操作容易導致切割、粉塵吸入或重復性勞損等職業傷害。據統計,制造業中約20%的事故與打磨相關,而自動化設備能有效消除這些風險。利迅達的設備通過封閉式工作單元和安全傳感器,確保在運行過程中人員無法進入危險區域。此外,機器人配備力控功能,能自適應工件表面,避免過度壓力造成的設備損壞或工件飛濺。例如,在鋁合金零件打磨中,人工操作可能因疲勞導致力度不均,引發安全事故,而機器人始終維持恒定參數,大幅降低意外概率。企業引入此類設備后,不僅能減少保險賠償和停工損失,還能提升員工士氣,因為工人可以轉向更安全的監控和維護角色。總之,安全性提升不僅是道德責任,也是經濟效益的體現。長期運營成本因自動化而降低,投資回報周期較短且效益持久。

生產效率的提升是利迅達小型打磨去毛刺設備的**價值。傳統人工作業速度有限,且易受疲勞影響,而自動化系統可24小時連續運行,大幅縮短生產周期。設備支持多工位配置,如四工位砂帶機或雙工位去毛刺,實現并行處理,減少等待時間。上料臺選項包括單層、雙層或轉盤式,確保物料流暢供應,避免瓶頸。機器人動作經過優化,路徑規劃高效,**小化空載時間。在實際應用中,企業報告生產效率提高30%以上,同時人力成本降低。利迅達還提供模塊化設計,方便后續擴展,適應產量增長。這不僅加速了投資回報,還使企業能快速響應市場變化,抓住商機。靈活性與適應性使利迅達設備成為多行業優先。小型打磨去毛刺設備不僅適用于金屬加工,還可處理塑料、復合材料等多樣材質。通過更換工具或調整參數,同一設備能完成不同形狀和尺寸的工件打磨,極大降低了設備更換成本。產品型號如ABB1410或ABB1500提供多種負載和臂長選項,適應從小型零部件到中型組件的加工需求。砂帶機工位支持前驅或后驅設計,帶或不帶力控,用戶可根據材料硬度選擇**佳配置。這種靈活性特別適合訂單多樣化的小批量生產,幫助企業應對個性化市場趨勢。利迅達的訂做服務進一步強化這一點,確保設備完美契合客戶產線。 雙邊滑臺設計實現異步上下料,使加工與準備工作同步進行無縫銜接。北海直銷小型打磨去毛刺設備生產廠家

雙層滑臺實現異步上下料,設備加工與準備工作可同步進行不中斷。陽江直銷小型打磨去毛刺設備生產廠家

人機協作模式下的安全生產**傳統工業機器人需安裝在隔離籠內,而利迅達新一代設備通過安全級激光掃描與電容感應技術,實現了人機共融作業。當操作人員進入設備工作半徑時,系統會自動降速至安全閾值,并動態調整機械臂運動軌跡。這種協作模式特別適合小批量定制生產場景,如工藝師在示范某個復雜工件的處理手法后,機器人可立即學習并復現動作。在安全設計上,設備采用雙回路制動系統與符合ISO13849標準的安全控制器,確保任何單點故障都不會導致危險狀態。某家電企業統計顯示,引入協作機器人后,打磨車間的事故率下降82%,員工更愿意參與自動化設備操作培訓,形成了安全與效率相互促進的良性循環。柔性制造系統對多品種生產的適配策略面對個性化定制趨勢,利迅達開發了基于數字孿生的快速換型方案。企業先在虛擬環境中構建產線模型,導入新工件三維數據后,系統會自動生成機器人運動軌跡并檢測是否存在關節超限風險。實際換產時,操作人員只需掃碼選擇加工程序,設備會在3分鐘內完成工具切換與參數裝載。某閥門制造商借助此系統,實現了從DN50到DN300等12種規格閥體的混流生產,換型時間從傳統模式的45分鐘縮短至7分鐘。更值得關注的是,系統具備自我優化能力。 陽江直銷小型打磨去毛刺設備生產廠家

廣東利迅達機器人系統股份有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在廣東省等地區的機械及行業設備中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,**協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來廣東利迅達機器人系統股份供應和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- 珠海定做小型打磨去毛刺設備生產廠家 2025-12-08

- 河北定做小型打磨去毛刺設備維修 2025-12-08

- 東莞工業雙立柱/三立柱機臺設備價錢 2025-12-08

- 廣東一體化雙工位砂帶機打磨設備銷售廠家 2025-12-08

- 自動化雙工位砂帶機打磨設備保養 2025-12-08

- 惠州直銷雙工位砂帶機打磨設備保養 2025-12-08

- 南寧雙立柱/三立柱機臺維保 2025-12-08

- 遼寧一體化雙立柱/三立柱機臺服務熱線 2025-12-08

- 廣東直銷雙工位砂帶機打磨設備客服電話 2025-12-08

- 遼寧工業雙立柱/三立柱機臺耗材 2025-12-08

- 江西螺桿型空氣壓縮機 2025-12-08

- 湖南微型絲桿滑臺生產廠家 2025-12-08

- 吉林12V全直流變頻房車空調 2025-12-08

- 惠山區本地壓鑄式液冷裝置哪個好 2025-12-08

- 揚州中走絲線切割生產廠家 2025-12-08

- 新疆真空熱處理行業用真空系統 2025-12-08

- 秦淮區消音器牌子 2025-12-08

- 河北機械4軸平面度檢查擺盤機維修電話 2025-12-08

- 泰州鈦反應釜現貨 2025-12-08

- 安徽常見起重設備安裝 2025-12-08