龍巖企業精益管理意義

1.現場管理五要素是人、機、料、法、環。2.現場管理六個根本管理目標是Q質量、C本錢、D交貨期、P生產效率、S平安、M士氣。3.現場管理的優化原那么是準時、準確、快速、降低本錢、提高效率、系統集成、信息化。4.現場精益管理的流程是①當問題發生時,要先去現場;②檢查現場,查詢原因;③當場采取暫行解決措施;④開掘問題的真正原因并將它排除;⑤標準化處理,以防止問題再次發生。5.零庫存管理是指加強產、供、銷信息化建設,建立快速反響機制,根據市場變化,及時調整生產和采購方案,降低產品和原輔材料庫存;實施設備全生命周期管理,提高設備使用壽命預判精度,合理編制備品備件儲藏方案,減少庫存。復盤找差距,優化提水平,精益常更新。龍巖企業精益管理意義

精益管理的對象:對人——對員工行動品質的管理;對事——對員工工作方法,作業流程的管理;對物——對所有物品的規范管理。正確的管理意識:跑的比競爭對手慢就是退步。(強調持續進步、持續改善、落后不害怕而在于持續進步)企業管理的三大支柱:5S+持續改善的團隊+技能培訓。中國企業精益管理所取得的成效,只是日本的15%,原因是:浮躁,衰減,真意沒有學到位。**主要原因是:只學到形,而沒有學到神。整理的真意為組織化;整頓的真意在于考慮流程的合理化;清掃的真意在于點檢;清潔的真意在于徹底改善;素養的真意在于紀律和訓練;安全的真意在于尊重生命,排除危險。三明精益管理大概價格精益驅動組織效率:從 “單點改善” 到 “系統精益” 的建設思路。

精益管理的優點不僅*在于提高生產效率和降低成本。它還可以帶來其他的益處,包括:改善員工工作條件通過減少浪費,員工的工作負擔可以得到緩解。此外,精益管理也重視員工的參與和反饋,這有助于建立更良好的工作環境和工作關系。提高客戶滿意度通過減少生產中的缺陷和錯誤,產品質量可以得到提高。這不僅可以增加客戶的信任度,還可以提高客戶的滿意度,從而增加企業的市場份額。增強企業的靈活性精益管理的重點是在于通過減少浪費來實現生產效率的*大化。這樣,企業可以更快地適應市場的變化,并能夠更快地滿足客戶的需求。

TPM的目標:在機構中的所有任務領域,實現零缺陷、零故障、零事故。團結機構中各層次人員。通過不同的班組減少缺陷和自行維修。價值流是指從原材料轉變為成品、并給它賦予價值的全部活動,包括從供給商處購置的原材料到達企業,企業對其進行加工后轉變為成品再交付客戶的全過程,企業內以及企業與供給商、客戶之間的信息溝通形成的信息流也是價值流的一局部。根據價值流識別來確定工序是否創造價值,進而判斷該工序有無存在必要,進一步精簡或優化。別讓 “浪費” 拖垮效率!這 3 個精益小技巧,車間 / 辦公室都能用。

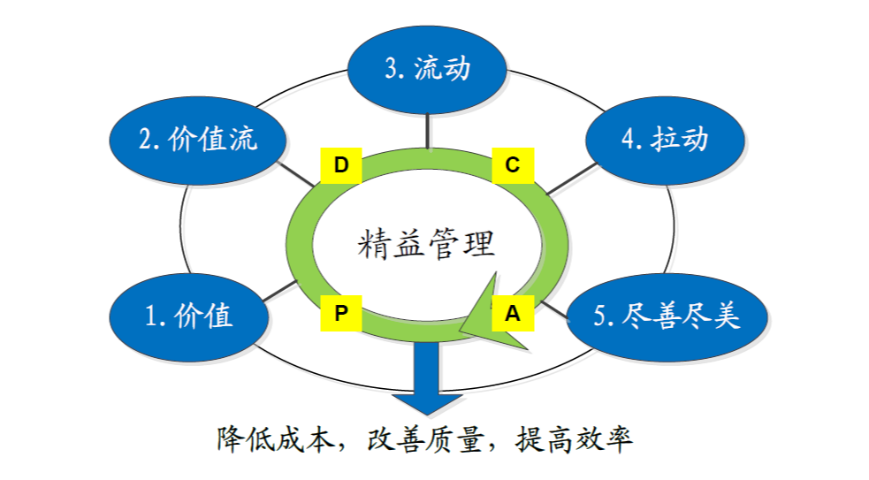

精益管理的五個根本原則是:正確地確定價值、識別價值流、流動、拉動和盡善盡美。正確地確定價值:從客戶角度定義產品或服務的價值屬性,區分價值與非價值活動。這是所有精益實踐的起點。識別價值流:分析從原材料到交付的全流程,繪制出真正創造價值的活動序列(價值流),暴露隱藏的浪費環節。流動:使價值創造活動連續流動,打破部門隔閡和批量生產模式,消除等待、運輸等非增值停滯。拉動:建立由下游需求觸發上游生產的拉動系統(PullSystem),區別于傳統的預測推動式生產。盡善盡美:通過持續改進(Kaizen)循環,不斷逼近零浪費的理想狀態,這是精益管理的動態目標。這五個原則具有嚴格的邏輯遞進關系:先定義價值,再優化價值傳遞路徑,*后建立持續改進機制。掌握該體系需要理解豐田生產系統(TPS)的哲學基礎,即所有管理活動都應服務于客戶價值*大化。從 “要我精益” 到 “我要精益”,全員行動見實效。三明精益管理大概價格

如何讓精益從 “試點車間” 復制到全公司?龍巖企業精益管理意義

精益管理十個原則。1、打破固有觀念。以前正確的,現在未必正確;現在正確的,未來未必正確。所謂“當局者迷,旁觀者清”,從原有的工作觀念中跳出來,用旁觀者的眼光、站在高處審視自己的工作理念和工作流程,也許就會發現不合理之處,也就有了改善的切入點。2、尋找可行的方法。有了改善的切入點后,接下來就是如何開展改善活動。在自己面前也許有多種方法和理念,但是通過全*分析以后要選擇一條可行的路徑,開展改善。3、不要分辨,要否定現狀。“吾日三省吾身”,沒有人提建議,也要每日自省。如果有他人給自己提出了改善的建議,更要盡量接受,不要去分辨,要先審視自身工作理念、方法、流程,找出問題所在,即使沒有問題,對自己做一次全*檢查也無害。龍巖企業精益管理意義

- 龍巖什么是精益管理工具 2025-12-10

- 如何開展企業管理做的怎么樣 2025-12-10

- 泉州如何開展企業管理咨詢 2025-12-10

- 漳州工廠如何進行新廠房規劃大概價格 2025-12-10

- 泉州工廠精益管理價格行情 2025-12-10

- 寧德工廠精益管理有什么辦法 2025-12-10

- 杭州什么是精益管理 2025-12-10

- 溫州愛步精益企業管理人才績效 2025-12-10

- 南平工廠精益管理怎么做 2025-12-10

- 福州工廠精益管理工具 2025-12-10

- 新吳區一站式建設工程設計產品介紹 2025-12-10

- 深圳外包工業軟件設計哪家好 2025-12-10

- 湖南網站開發網站搭建包括 2025-12-10

- 江蘇信息安全評估 2025-12-10

- 江寧區創新動漫游戲設計聯系人 2025-12-10

- 廣東本地仿真建模軟件包括什么 2025-12-10

- 山西紅色黨政文化院技術指導 2025-12-10

- 溧水區管理房產經紀 2025-12-10

- 隴南營銷AI智能SaaS軟件 2025-12-10

- 普陀區創新品牌視覺設計平臺 2025-12-10