長寧區什么是可靠性分析功能

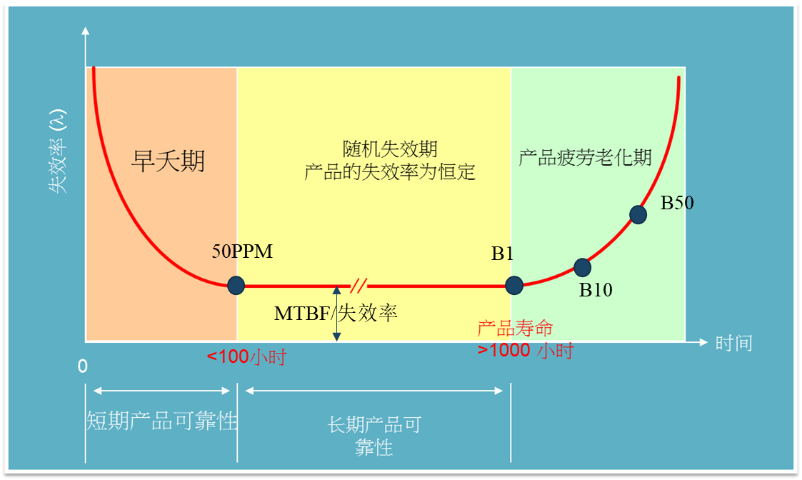

金屬可靠性分析有多種常用的方法。失效模式與影響分析(FMEA)是一種系統化的方法,通過對金屬部件可能出現的失效模式進行識別和評估,分析每種失效模式對產品性能和安全的影響程度,并確定關鍵的失效模式和薄弱環節。例如,在分析汽車發動機連桿的可靠性時,運用FMEA方法可以識別出連桿可能出現的斷裂、磨損等失效模式,評估這些失效模式對發動機工作的影響,從而有針對性地采取改進措施。故障樹分析(FTA)則是從結果出發,逐步追溯導致金屬失效的原因的邏輯分析方法。它通過構建故障樹,將復雜的失效事件分解為一系列基本事件,幫助分析人員清晰地了解失效產生的原因和途徑。可靠性試驗也是金屬可靠性分析的重要手段,包括加速壽命試驗、環境試驗、疲勞試驗等。加速壽命試驗可以在較短的時間內模擬金屬在長期使用過程中的老化過程,預測金屬的壽命;環境試驗可以模擬金屬在實際使用中遇到的各種環境條件,評估金屬的耐環境性能;疲勞試驗可以研究金屬在交變載荷作用下的疲勞特性,為金屬的疲勞設計提供依據。電池管理系統可靠性分析防止過充過放引發危險。長寧區什么是可靠性分析功能

智能可靠性分析的技術體系構建于三大支柱之上:數據驅動建模、知識圖譜融合與實時動態優化。數據驅動方面,長短期記憶網絡(LSTM)和Transformer模型在處理時間序列數據(如設備傳感器數據)時表現出色,能夠捕捉長期依賴關系并預測剩余使用壽命(RUL)。知識圖譜則通過結構化專門人員經驗與物理規律,為模型提供可解釋的決策依據,例如在航空航天領域,將材料疲勞公式與歷史故障案例結合,構建混合推理系統。動態優化層面,強化學習算法使系統能夠根據實時反饋調整維護策略,如谷歌數據中心通過深度強化學習優化冷卻系統,在保證可靠性的同時降低能耗15%。這些技術的協同應用,使智能可靠性分析具備了自適應、自學習的能力。楊浦區附近可靠性分析執行標準玩具可靠性分析保障兒童使用過程中的安全性。

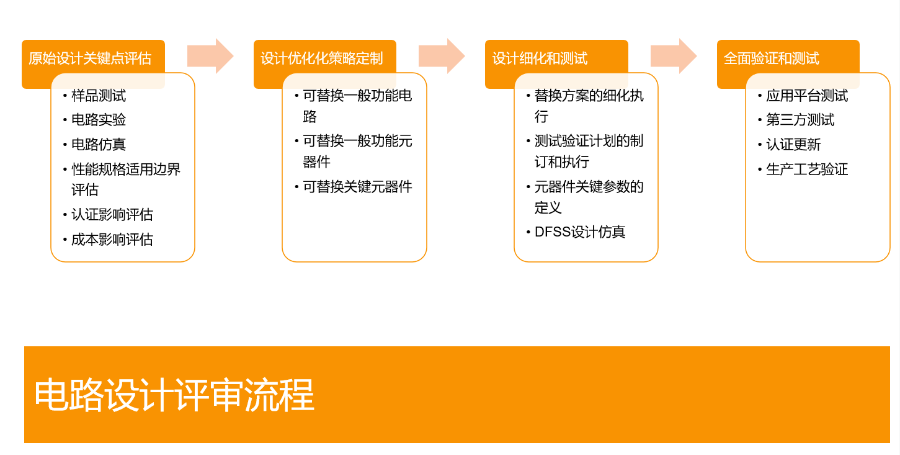

產品設計階段是可靠性控制的源頭。通過可靠性建模(如可靠性預計、故障模式影響及危害性分析FMECA),工程師可識別設計中的薄弱環節并優化方案。例如,在新能源汽車電池包設計中,通過熱仿真分析發現某電芯在高溫環境下熱失控風險較高,隨即調整散熱結構并增加溫度傳感器,使熱失控概率降低至10^-9/小時;在醫療器械開發中,通過可靠性分配將系統MTBF目標分解至子系統(如電機、傳感器),確保各部件可靠性冗余,終通過FDA認證。此外,設計階段還需考慮環境適應性。某戶外通信設備通過鹽霧試驗、振動臺測試等可靠性試驗,優化外殼密封設計與內部布局,使設備在沿海高濕、強振動環境下仍能穩定運行5年以上,明顯拓展了市場應用范圍。

智能可靠性分析是傳統可靠性工程與人工智能(AI)、大數據、物聯網(IoT)等技術深度融合的新興領域,其關鍵是通過機器學習、數字孿生等智能手段,實現從“被動統計”到“主動預測”、從“經驗驅動”到“數據驅動”的范式轉變。傳統可靠性分析依賴歷史故障數據與統計模型,難以處理復雜系統中的非線性關系與動態變化;而智能可靠性分析通過實時感知設備狀態、自動提取故障特征、動態優化維護策略,明顯提升了分析的精度與時效性。例如,在風電行業中,傳統方法需通過定期巡檢發現齒輪箱磨損,而智能分析系統可基于振動傳感器數據,利用深度學習模型提前6個月預測故障,將非計劃停機率降低70%。這種變革不僅延長了設備壽命,更重構了工業維護的商業模式。鐘表機芯可靠性分析影響計時精度和使用壽命。

在產品開發的早期階段,可靠性分析是預防故障、優化設計的重要工具。通過故障模式與影響分析(FMEA),工程師可系統性地識別潛在失效模式(如材料疲勞、電路短路)、評估其嚴重性及發生概率,并制定改進措施。例如,在新能源汽車電池包設計中,FMEA分析發現電芯連接片在振動環境下易松動,導致接觸電阻增大,可能引發局部過熱甚至起火。基于此,設計團隊將連接片結構從單點固定改為雙螺母鎖緊,并增加導電膠填充,使接觸故障率從0.5%降至0.02%。此外,可靠性預計技術(如MIL-HDBK-217標準)可量化計算產品在壽命周期內的故障率,幫助團隊在成本與可靠性之間取得平衡。例如,某醫療設備企業通過可靠性預計發現,將關鍵部件的降額使用比例從70%提升至80%,雖增加5%成本,但可將平均無故障時間(MTBF)從2萬小時延長至5萬小時,明顯提升市場競爭力。分析精密儀器抗電磁干擾能力,評估測量數據可靠性。楊浦區國內可靠性分析

可靠性分析驗證產品維修方案的有效性和便捷性。長寧區什么是可靠性分析功能

在設備運維階段,可靠性分析通過狀態監測與健康管理(PHM)技術,實現從“定期維護”到“按需維護”的轉變。例如,風電場通過振動傳感器、油液分析等手段,實時采集齒輪箱、發電機的運行數據,結合機器學習算法預測剩余使用壽命(RUL),提top3-6個月安排停機檢修,避免非計劃停機導致的發電損失;軌道交通車輛通過車載傳感器監測轉向架的振動、溫度參數,結合歷史故障數據庫,動態調整維護周期,使車輛可用率提升至98%以上。此外,可靠性分析還支持備件庫存優化。某化工企業通過分析設備故障間隔分布,將關鍵備件(如密封件)的庫存水平降低40%,同時通過區域協同倉儲模式確保緊急需求響應時間不超過2小時,明顯降低運營成本。長寧區什么是可靠性分析功能

- 靜安區加工可靠性分析型號 2025-12-06

- 南京高功率LED失效分析金線斷裂 2025-12-06

- 金山區制造可靠性分析基礎 2025-12-06

- 浙江智能可靠性分析服務 2025-12-06

- 無錫高功率LED失效分析金線斷裂 2025-12-06

- 上海國內LED失效分析服務 2025-12-06

- 嘉定區什么是LED失效分析案例 2025-12-06

- 常州硫化LED失效分析驅動電路 2025-12-06

- 閔行區LED失效分析 2025-12-06

- 長寧區本地LED失效分析服務 2025-12-06

- 連云港定制干法造粒機24小時服務 2025-12-07

- 廊坊廠房車間崗位降溫冷氣機定制 2025-12-07

- 航天井控壓力測試系統標準起草單位 2025-12-07

- 興化國內智能充電設備 2025-12-07

- 寶山區購買自動上料機 2025-12-07

- 松江區哪些閥門 2025-12-07

- 安徽機械塊孔式石墨換熱器維修 2025-12-07

- 金華同步點膠點鉆一體機制造廠商 2025-12-07

- 靜安區進口熱壓機 2025-12-07

- 泰州好的電控柜選擇 2025-12-07