衢州伺服滾絲機蝸桿

根據結構形式和加工方式,滾絲機可分為臥式滾絲機、立式滾絲機、雙軸滾絲機和多軸滾絲機四大類。臥式滾絲機具有工作臺面寬敞、裝夾方便的特點,適用于長軸類零件的螺紋加工,如汽車半軸、電機轉軸等;立式滾絲機占地面積小,適合加工短軸或盤類零件,如螺栓、法蘭盤;雙軸滾絲機配備兩組滾絲輪,可同時加工工件兩端螺紋,效率提升 50% 以上,常見于標準件生產企業;多軸滾絲機則通過伺服系統控制多組滾絲輪協同工作,實現復雜型面螺紋加工,適用于航空航天領域的高精度異形件。不同類型設備的選擇需結合工件尺寸、材料特性及加工精度要求。滾絲機日常維護需定期清潔滾絲輪表面鐵屑,避免鐵屑堆積影響螺紋加工精度。衢州伺服滾絲機蝸桿

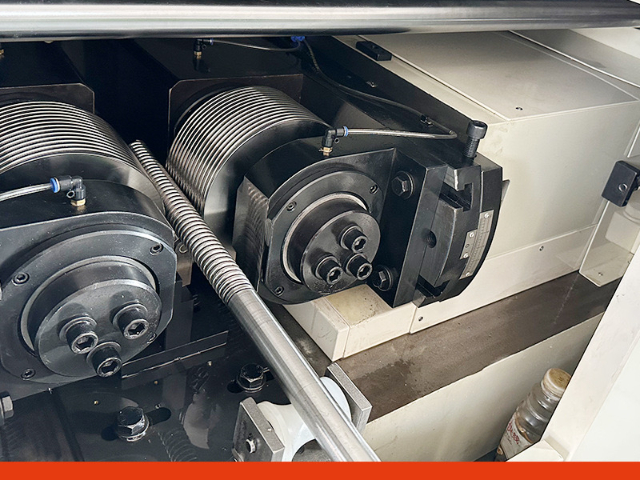

滾絲機

滾絲機的能耗主要來自電機驅動系統(占比 70%)和液壓系統(占比 20%),節能改造措施包括:①將普通異步電機更換為 IE5 級能效伺服電機,配合能量回饋裝置,可降低電耗 30% 以上;②采用變量泵液壓系統,根據進給壓力自動調節油泵排量,減少溢流損失;③優化加減速曲線,通過伺服系統參數調整,使電機在啟動和停止階段的電流峰值降低 40%;④加裝設備待機休眠功能,當檢測到 10 分鐘無加工任務時自動進入低功耗模式。節能改造后,單臺設備年耗電量可從 12 萬 kWh 降至 8 萬 kWh,節約成本約 4 萬元。衢州伺服滾絲機蝸桿定期檢查滾絲機夾具松緊度,發現松動及時調整,防止加工時工件偏移超重要!

滾絲機的加工精度保證可以從以下幾個方面進行:機床穩定性:機床的穩定性對加工精度有著直接的影響。床身越重,穩定性也會越高,加工精度也會相應提高。選購時,應選擇具有厚重床身和優良結構的滾絲機,以確保其長期運行的穩定性。精度控制:在選擇滾絲機時,需要考慮切削精度和重復定位精度兩個方面。切削精度決定了滾絲輪對工件的加工精度,而重復定位精度則反映了機器在連續加工過程中的一致性。高精度的滾絲機應配備先進的控制系統和傳動系統,以確保加工精度的穩定性和可靠性。滾絲輪和刀具的選擇:滾絲輪和刀具的規格、材質和磨損情況對加工精度有重要影響。應選擇適合加工材料和要求的滾絲輪和刀具,并定期檢查其磨損情況,及時更換磨損嚴重的部件。進給量和主軸轉速的調整:進給量的大小直接影響滾絲效率和滾絲質量。應根據材料的性質、滾絲輪的規格以及生產要求,合理調整進給量。主軸轉速的調整也是影響滾絲質量的關鍵因素。較硬的材料和較大的直徑需要較低的轉速,以保證滾絲過程的穩定性和精度。滾絲輪位置的調整:滾絲輪的位置對于滾絲質量至關重要。滾絲輪的位置應確保滾壓過程中材料的受力均勻,避免產生偏心或傾斜。在調試時,應仔細調整滾絲輪的位置。

定制化滾絲機針對特殊行業加工需求,提供個性化解決方案,打破傳統設備的應用局限。針對航空航天領域的高溫合金、鈦合金等難加工材料,設備采用特殊涂層滾絲輪與強化機身結構,提升加工過程中的耐磨性與穩定性,同時優化冷卻系統,通過高壓冷卻油精確噴射加工區域,降低材料加工時的溫升,避免工件因高溫變形。對于電子元器件行業的微型螺紋件加工,定制機型縮小滾絲輪尺寸與機身結構,搭配高精度顯微操作界面,實現微小螺紋的精確加工,適配直徑小于1mm的微型螺栓、螺母加工需求。此外,還可根據行業特殊標準,加裝防腐蝕處理裝置、無塵加工艙等定制配置,滿足醫療、電子等行業對加工環境與工件潔凈度的要求,為特殊領域提供專屬加工設備支持。按使用說明為滾絲機傳動部位添加對應潤滑油,這樣的潤滑管理難道不延長設備壽命?

滾絲機選型需重點關注以下要點:1.**加工需求匹配**:根據工件直徑、螺紋規格(螺距、牙型)確定設備參數,如兩軸機適合普通螺紋,三軸機更適配高精度、大直徑工件。2.**生產規模適配**:小批量生產選手動/半自動機型,批量大時優先全自動機,可減少人工并提升效率。3.**工件材料特性**:塑性材料(如碳鋼、不銹鋼)可選常規機型;**度合金材料需選高剛性設備,搭配硬質合金滾絲輪。4.**設備性能考量**:關注主軸轉速穩定性、進給精度及床身剛性,確保加工時振動小,保障螺紋公差與表面光潔度。5.**售后與適配性**:選擇提供滾絲輪定制、安裝調試及維修服務的廠家,同時預留升級空間,以適應未來多規格加工需求。液壓系統穩定保證了螺紋成型的精度。衢州伺服滾絲機蝸桿

數控滾絲機實現高精度與自動化生產。衢州伺服滾絲機蝸桿

滾絲機加工螺紋采用 “冷滾壓” 工藝,區別于切削加工(去除材料),其**是通過滾絲輪對工件表面施加壓力,使金屬在常溫下發生塑性變形,**終形成螺紋牙型。這一過程中,金屬纖維未被切斷,而是沿螺紋輪廓連續分布,如同 “鍛造” 一般,使螺紋牙部抗拉強度提升 20%-30%(如低碳鋼螺紋從 400MPa 升至 520MPa)。同時,冷滾壓還能改善螺紋表面質量:滾絲輪的擠壓作用可降低表面粗糙度(從 Ra3.2 降至 Ra1.6),減少應力集中點,避免使用中出現 “滑絲”“牙部斷裂”。某緊固件廠對比測試顯示,冷滾壓加工的螺栓,其疲勞壽命比切削加工的長 3 倍,尤其適合**度受力場景(如橋梁連接螺栓)。衢州伺服滾絲機蝸桿

- 江蘇小型滾絲機壽命 2025-12-10

- 上海小型滾牙機供應商 2025-12-10

- 徐州全自動滾絲機多少錢 2025-12-10

- 江蘇數控滾絲機生產廠家 2025-12-10

- 湖南滾牙機壽命 2025-12-09

- 嘉興全自動滾絲機多少錢 2025-12-09

- 山東數控滾絲機精度多少 2025-12-09

- 衢州伺服滾絲機蝸桿 2025-12-09

- 廣東瓶蓋滾牙機 2025-12-09

- 臺州智能滾絲機蝸桿 2025-12-09

- 上海工業阻火器安裝 2025-12-10

- 江西機械等離子去膠機保養 2025-12-10

- 江陰比較好的機械配件模鍛件現貨 2025-12-10

- 江北區直銷磁混凝量大從優 2025-12-10

- 江蘇28口瓶蓋模具批發廠家 2025-12-10

- 南岸區購買磁混凝銷售公司 2025-12-10

- 大規模隨動托料架市場價 2025-12-10

- 福建光學方法新能源汽車外漆檢測設備供應商家 2025-12-10

- 寧波地下智能車庫專賣 2025-12-10

- 佛山絲印機滾珠花鍵品牌 2025-12-10