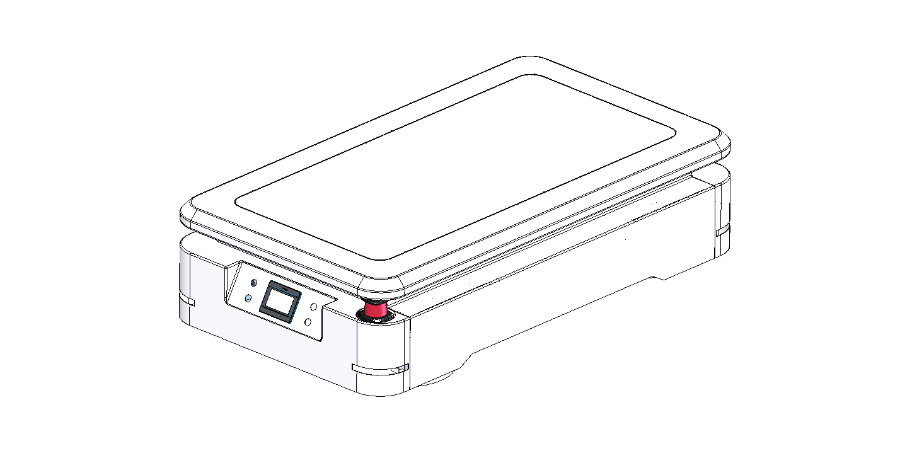

甘肅工廠自動導航AGV

貨運轉運的高效性依賴于設備間的協同聯動,貨運自動導航 AGV 通過標準化通信接口與集裝箱起重機、傳送帶、龍門吊等設備實現無縫對接,構建了裝卸貨一體化無人作業流程。在港口集裝箱轉運場景中,當集裝箱起重機將集裝箱從貨輪上吊起時,會通過工業物聯網(IIoT)向 AGV 發送定位信號與卸貨指令,AGV 精細行駛至起重機下方指定位置,配合起重機完成集裝箱的平穩放置;隨后,AGV 將集裝箱轉運至堆場指定區域,或對接傳送帶設備完成集裝箱的拆箱卸貨。在物流園裝卸貨場景中,AGV 可與自動傳送帶同步運行,將貨物從傳送帶精細轉運至倉儲區,或從倉儲區轉運至運輸車輛,全程無需人工干預。這種設備聯動模式消除了傳統作業中設備銜接的等待時間,將裝卸貨效率提升 50% 以上,同時避免了人工操作導致的設備碰撞、貨物損壞等問題,實現了貨運轉運全流程的無人化、高效化。自動導航 AGV 軟件的 AI 算法模塊,可通過學習作業數據優化調度策略,降低能耗 15%。甘肅工廠自動導航AGV

AI 算法的深度應用是自動導航 AGV 軟件升級的主要方向,其中基于機器學習的調度優化算法,能有效提升設備運行效率與節能效果。該模塊的工作原理是:通過采集 AGV 設備的歷史作業數據(包括任務類型、路徑選擇、行駛速度、能耗消耗、環境干擾等),利用機器學習算法分析數據規律,構建優化模型;在實際作業中,根據實時任務與環境數據,自動調整調度策略,例如動態優化行駛速度(避免急加速、急減速)、選擇能耗比較好路徑、合理分配多設備任務負載。通過這一機制,AGV 設備的能耗可降低 15% 以上,同時作業效率提升 20%。此外,AI 算法模塊還具備自學習能力,隨著作業數據積累,優化效果持續提升,例如某物流企業的 AGV 軟件系統,在運行 3 個月后,通過數據學習將能耗進一步降低 5%,任務完成準時率從 95% 提升至 99%。該模塊不僅幫助企業降低能源成本,還能延長設備續航時間,減少充電次數,提升設備利用率,尤其適用于長時間、**度作業場景,已成為** AGV 軟件的核心競爭力。定制化自動導航AGVCTU低溫倉儲用自動導航 AGV 解決方案,采用耐低溫元器件與防霧導航技術,保障冷鏈物流連續性。

堆高式自動導航 AGV 自動叉車是倉儲作業的主要設備,整合了堆高功能與 AGV 自動化技術,支持雙向行駛、自動裝卸貨、高位堆垛等多功能,能有效簡化倉儲作業流程。該設備的主要功能包括:一是雙向行駛,無需掉頭即可實現前后行駛,在狹窄通道內作業更靈活,作業效率提升 30%;二是自動裝卸貨,配備自動叉取機構與視覺識別系統,可精細識別托盤位置,自動完成叉取、舉升、放下動作,無需人工輔助;三是高位堆垛,最大起升高度達 8 米,可充分利用倉儲空間。通過這些功能,該設備能實現 “貨物入庫 - 堆垛 - 出庫” 全流程自動化,無需人工干預,簡化了傳統倉儲作業中 “人工叉車叉取 - 搬運 - 堆垛” 的復雜流程。例如某食品倉庫引入該設備后,貨物入庫流程從 “人工接收 - 叉車叉取 - 搬運 - 堆垛” 4 個環節,簡化為 “自動接收 - AGV 自動叉取 - 自動堆垛” 2 個環節,作業時間縮短 50%,人工需求減少 80%。此外,設備通過集中控制系統實現任務調度,可根據庫存狀態自動整理貨架、優化庫存布局,進一步提升倉儲管理效率,成為現代化倉儲的主要裝備。

設備運維成本高、停機時間長是影響客戶 AGV 系統效益的重要因素,提供遠程監控與故障診斷服務的廠家通過數字化技術,為客戶提供高效的運維解決方案。這類廠家為 AGV 產品配備遠程監控模塊,客戶可通過電腦或移動終端實時查看設備運行狀態(如位置、電量、任務進度);同時廠家的運維中心可通過云端平臺遠程監控客戶設備的運行數據,當設備出現異常時(如電池故障、傳感器失靈),系統可自動報警并推送故障信息。廠家的技術人員通過遠程故障診斷系統,分析設備運行數據與故障日志,快速定位故障原因,并指導客戶進行遠程修復;對于無法遠程解決的故障,派遣專業工程師上門維修,縮短故障處理時間。例如,某客戶的 AGV 出現導航精度偏差,廠家通過遠程診斷發現是激光雷達校準問題,指導客戶通過遠程操作完成校準,只有用 1 小時就解決了問題,避免了長時間停機。遠程監控與故障診斷服務讓客戶無需配備專業的運維團隊,降低了運維成本,同時大幅縮短了故障處理時間,提升了設備出勤率。專業自動導航 AGV 廠家提供從需求調研、方案設計到設備交付、售后運維的全周期服務。

針對低溫、高濕等特殊倉儲環境,立庫自動導航 AGV 具備防霧、抗干擾的穩定運行能力。在冷鏈倉儲、醫藥存儲等特殊場景中,低溫(-20℃至 0℃)、高濕(相對濕度 80% 以上)環境易導致設備故障、導航精度下降,而立庫自動導航 AGV 通過專項防護設計,實現了極端環境下的穩定運行。其主要部件如激光雷達、傳感器等均采用 IP67 及以上防護等級,配備防霧涂層與加熱除霜功能,可避免水汽凝結對設備感知造成的干擾;導航系統加入環境自適應算法,能自動修正低溫導致的機械誤差與信號衰減,確保定位精度不受環境影響。在冷凍食品倉庫中,這類 AGV 可 24 小時連續作業,完成冷凍貨物的高位存取與轉運,無需人工介入低溫環境,既保障了人員安全,又避免了貨物因頻繁出入冷庫導致的溫度波動;在醫藥陰涼庫中,其抗干擾能力可應對庫內通風設備、冷藏機組產生的電磁干擾,確保藥品轉運的精細性與安全性。特殊環境適配能力讓立庫自動導航 AGV 突破了傳統設備的應用局限,為多場景倉儲智能化提供了可靠支撐。自動導航 AGV 軟件的遠程監控模塊,可實時查看設備運行狀態,實現故障預警與遠程調試。定制化自動導航AGVCTU

自動導航 AGV 軟件集成實時調度、避障算法與數據可視化功能,實現多設備協同作業管控。甘肅工廠自動導航AGV

貨物信息的精細校驗是避免倉儲作業失誤的關鍵,WMS 自動導航 AGV 通過集成條碼 / 二維碼識別模塊,實現了貨物信息的自動校驗與追溯。AGV 搭載的高清攝像頭與識別算法,可在取貨、轉運、卸貨等環節自動掃描貨物包裝或托盤上的條碼 / 二維碼,快速讀取貨物名稱、規格、批次、目的地等信息,并與 WMS 下發的任務信息進行實時比對。若出現信息不匹配(如取錯貨物、目的地錯誤),AGV 會立即暫停作業并向系統報警,等待管理人員處理;若信息一致,則繼續執行任務并記錄校驗結果,形成完整的貨物追溯鏈條。這種自動化校驗模式徹底替代了傳統人工核對,將錯發漏發率降低至 0.1% 以下,尤其適配電子元件、醫藥對貨物準確性要求極高的行業。同時,校驗數據實時上傳至 WMS,為貨物質量追溯、責任認定提供了可靠依據,提升了倉儲管理的規范性與可追溯性。甘肅工廠自動導航AGV

蘇州森合知庫機器人科技有限公司是一家有著雄厚實力背景、信譽可靠、勵精圖治、展望未來、有夢想有目標,有組織有體系的公司,堅持于帶領員工在未來的道路上大放光明,攜手共畫藍圖,在江蘇省等地區的機械及行業設備行業中積累了大批忠誠的客戶粉絲源,也收獲了良好的用戶口碑,為公司的發展奠定的良好的行業基礎,也希望未來公司能成為*****,努力為行業領域的發展奉獻出自己的一份力量,我們相信精益求精的工作態度和不斷的完善創新理念以及自強不息,斗志昂揚的的企業精神將**蘇州森合知庫機器人科技供應和您一起攜手步入輝煌,共創佳績,一直以來,公司貫徹執行科學管理、創新發展、誠實守信的方針,員工精誠努力,協同奮取,以品質、服務來贏得市場,我們一直在路上!

- 智能四向車提升機 2025-12-10

- 立庫四向車系統 2025-12-10

- 蘇州室外四向車全稱 2025-12-10

- 湖北定制化自動導航AGV 2025-12-10

- 鋰電自動導航AGV小車 2025-12-10

- 甘肅工廠自動導航AGV 2025-12-10

- 安徽自動導航AGV設備 2025-12-09

- 云南智能四向車 2025-12-09

- 深圳電子四向車貨架 2025-12-09

- 浙江電商四向車 2025-12-09

- 江蘇多功能儲能系統生產廠家 2025-12-10

- 內蒙古起艇絞車成交價 2025-12-10

- 浙江快開門式滅菌器技術特性 2025-12-10

- 吳中區銷售分流板廠家現貨 2025-12-10

- 江蘇FAD2500點膠機安裝 2025-12-10

- 啟東低壓定量泵公司 2025-12-10

- 安順防爆單軌吊視頻 2025-12-10

- 上海工業阻火器安裝 2025-12-10

- 江西機械等離子去膠機保養 2025-12-10

- 江陰比較好的機械配件模鍛件現貨 2025-12-10