南昌鋰離子固態電池測試模具工裝

軟包式固態電池測試模具結構特點:采用鋁塑膜或金屬殼封裝,可兼容較大面積(10-100cm2)的電極與電解質,支持手動或自動化封裝,具備一定的壓力調節能力(通過外部夾具施加0-20MPa壓力),密封性能優于紐扣模具(適合對水分/氧氣敏感的體系,如硫化物電解質)。適用場景:中試工藝模擬:接近實際軟包電池的生產形態,用于評估“大面積電極-電解質”的界面接觸均勻性、封裝工藝(如熱壓溫度、壓力)對性能的影響,適合工藝優化階段。中等規模性能評估:測試較高容量(Ah級)電芯的循環壽命(高倍率下)、倍率性能(接近實際應用場景)、界面穩定性(長期充放電后界面阻抗變化)。柔性體系測試:尤其適合聚合物基固態電池(柔性較好),可評估其在彎曲、形變下的性能衰減,模擬柔性電子設備的應用場景。低內阻設計固態電池測試模具,減少測試誤差。南昌鋰離子固態電池測試模具工裝

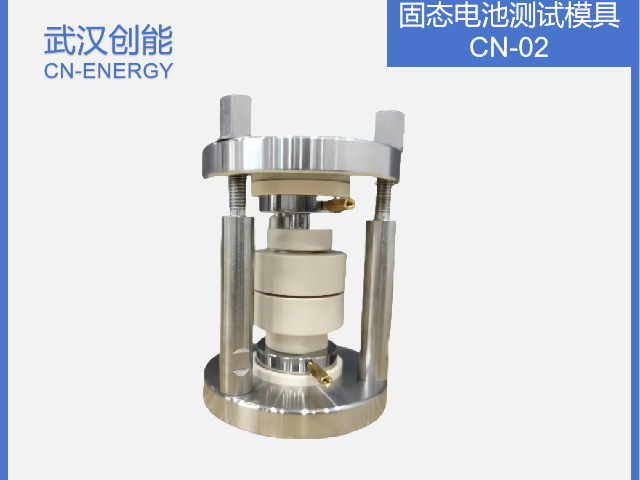

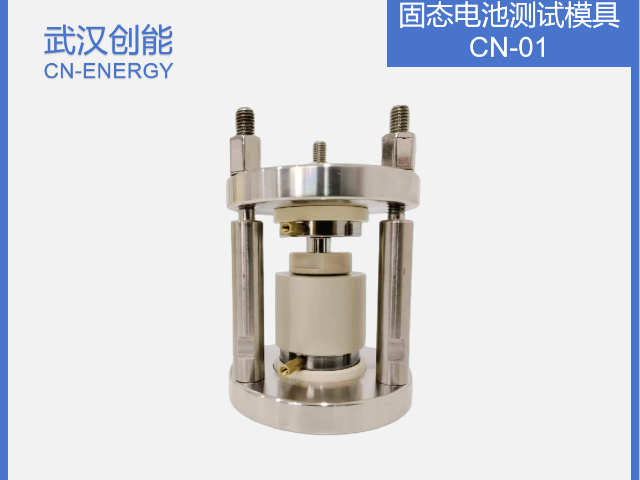

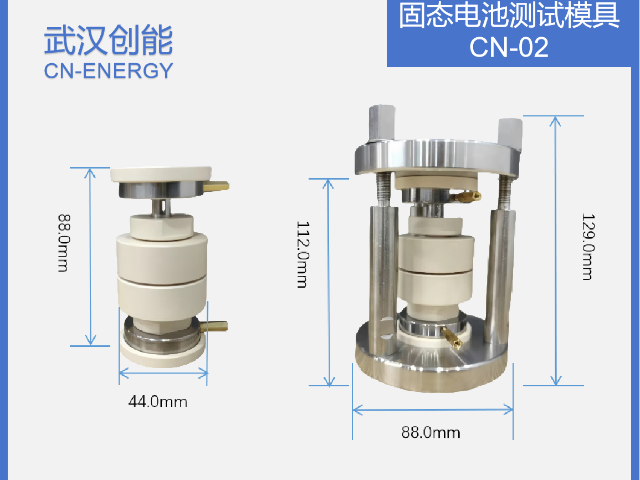

柱式固態電池測試模具結構特點:模仿傳統圓柱電池(如18650、21700規格)的剛性殼體(不銹鋼或鍍鎳鋼),支持卷繞或疊片結構的固態電芯,具備較高的密封性和抗壓性(可承受10-50MPa壓力),兼容自動化組裝流程。適用場景:工業化性能驗證:匹配圓柱電池的量產工藝,用于測試卷繞/疊片結構下固態電池的循環穩定性(高倍率、長循環)、體積能量密度、機械強度(抗沖擊、抗振動),適合進入量產前的可靠性評估。高壓體系測試:因殼體剛性強,可兼容高電壓正極(如鎳鈷錳三元材料,電壓≥4.3V),評估高電壓下電解質的氧化穩定性及界面副反應。安全性初步篩查:通過針刺、擠壓測試(配合外部壓力裝置),初步評估圓柱固態電池的抗短路能力、熱失控風險(相較于液態電池,固態電池安全性更優,但仍需驗證)。上海硫化物固態電池測試模具用于學術研究的標準固態電池測試平臺。

應用場景實驗室研發:用于篩選固態電解質材料(如硫化物、氧化物)、優化電極 - 電解質界面修飾工藝(降低界面阻抗),例如通過模具測試不同壓力下電池的循環性能,確定工藝參數。中試線驗證:評估批量生產的固態電池樣品一致性(如容量偏差、阻抗分布),模具需支持自動化上料和多通道測試。行業標準測試:按照 IEC、GB 等標準,測試電池的安全性能(如針刺、擠壓)、長期可靠性,模具需符合標準中對環境和測試條件的規定。武漢創能新能源科技有限公司

設計要點材料兼容性:硫化物電解質易與金屬反應,模具接觸部分需采用惰性材料(如鈦合金、氧化鋁陶瓷);聚合物電解質需避免溶劑溶脹,殼體選用耐有機溶劑的PEEK材料。壓力均勻性:采用多孔金屬墊片或彈性緩沖層(如硅膠墊),確保壓力分布偏差≤5%,避免局部應力過大導致電解質破裂。環境控制:針對對濕度敏感的硫化物體系,模具需集成真空或惰性氣體(如氬氣)循環系統,控制在-40℃以下。溫度適應性:高溫測試(如氧化物固態電池)需模具耐300℃以上高溫,常用不銹鋼(316L)或陶瓷材料;低溫測試則需材料抗凍裂(如聚醚醚酮PEEK)。帶散熱鰭片的固態電池測試模具。

原位表征固態電池測試模具結構特點:專為同步輻射、XRD、SEM、Raman、XPS等表征設備設計,殼體采用透光/透射線材料(如石英、Be窗、Kapton膜),或預留表征窗口,支持充放電過程中實時監測,部分型號集成壓力/溫度控制。適用場景:動態機理研究:實時觀察充放電過程中電極的相變(如正極材料的脫嵌鋰相變)、電解質的結構演化(如晶型轉變)、界面層的生長(如SEI膜形成過程)。失效分析:通過原位表征捕捉循環后期的界面開裂、活性物質粉化、電解質分解等失效現象,揭示容量衰減的根源。多物理場耦合測試:結合壓力/溫度模塊,研究“溫度-壓力-結構變化”的耦合效應(如高溫高壓下是否觸發新的副反應)。適用于厚電極體系的固態電池測試模具。云南聚合物固態電池測試模具出售

用于界面穩定性研究的測試模具。南昌鋰離子固態電池測試模具工裝

固態電池測試模具的設計需圍繞固態電池的特性(如依賴界面緊密接觸、對環境敏感等)展開,功能包括:組件準確固定:確保正極、固態電解質、負極的對齊與貼合,避免因位移導致的界面接觸不良(固態電池的離子傳導高度依賴電極-電解質界面的緊密接觸)。密封與環境隔離:隔絕空氣、水分(部分固態電解質如硫化物易水解)、雜質,防止其對電池材料(如鋰金屬負極、敏感電解質)的腐蝕或性能干擾。環境參數調控:模擬實際使用中的溫度(-40~150℃)、壓力(0~50MPa)等條件,評估電池在極端環境下的穩定性。測試接口集成:預留電極引出端,方便連接電化學工作站、充放電測試儀等設備,實現阻抗、循環壽命、倍率性能等參數的測量。南昌鋰離子固態電池測試模具工裝

- 呼和浩特聚合物固態電池測試模具工裝 2025-12-06

- 天津鈉離子固態電池測試模具廠家 2025-12-06

- 石家莊固態電池測試模具購買 2025-12-06

- 成都原位固態電池測試模具 2025-12-06

- 寧波鋰離子固態電池測試模具工裝 2025-12-06

- 昆明硫化物固態電池測試模具購買 2025-12-06

- 貴州原位固態電池測試模具購買 2025-12-06

- 沈陽鈉離子固態電池測試模具 2025-12-05

- 南昌原位固態電池測試模具廠家直銷 2025-12-05

- 南京原位固態電池測試模具購買 2025-12-05

- 山東直線電機模組 2025-12-06

- 寶山區優勢成品油罐區儲運供應 2025-12-06

- 無錫分布式光伏電站運維 2025-12-06

- 廣東專業重卡充電樁尺寸 2025-12-06

- 麗水建設光伏電站 2025-12-06

- 安徽無污染光觸媒材料批發廠家 2025-12-06

- 蒸養釜余熱回收節能 2025-12-06

- 吉林附近儲能液冷板單元 2025-12-06

- 四川家用儲能下箱體系統 2025-12-06

- 四川KK模模組定制 2025-12-06