廣州原位固態電池測試模具組裝測試

設計要素壓力控制范圍:氧化物/硫化物體系需10-50MPa,聚合物體系需0.1-1MPa均壓設計:采用多活塞并聯結構或液壓均壓板,公差<±5%動態調節:集成壓力傳感器+伺服系統,實現充放電過程中的實時補償界面優化電極接觸:鍍金銅基板(表面粗糙度Ra<0.8μm)嵌入式銦箔緩沖層(厚度0.05-0.1mm)熱管理:內置微流道(耐蝕鈦合金),控溫精度±0.5℃安全防護多層防爆結構:陶瓷絕緣層(Al?O?)+ 不銹鋼約束環氬氣密封腔體,配備壓力釋放閥適用于雙極堆疊結構的測試模具。廣州原位固態電池測試模具組裝測試

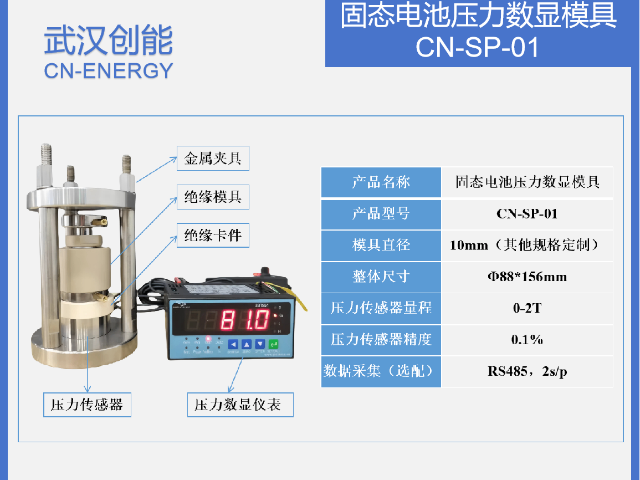

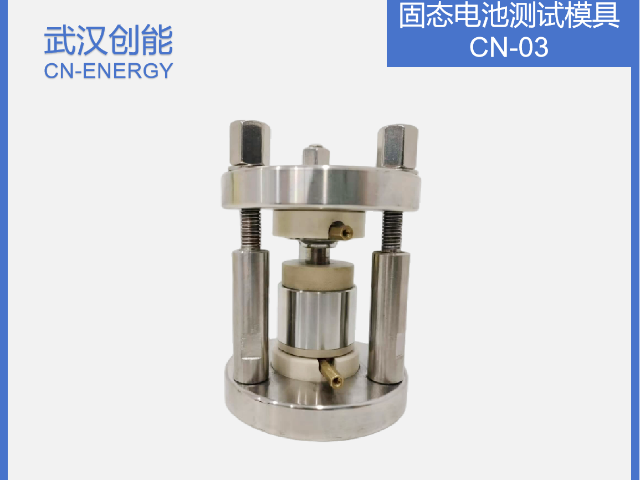

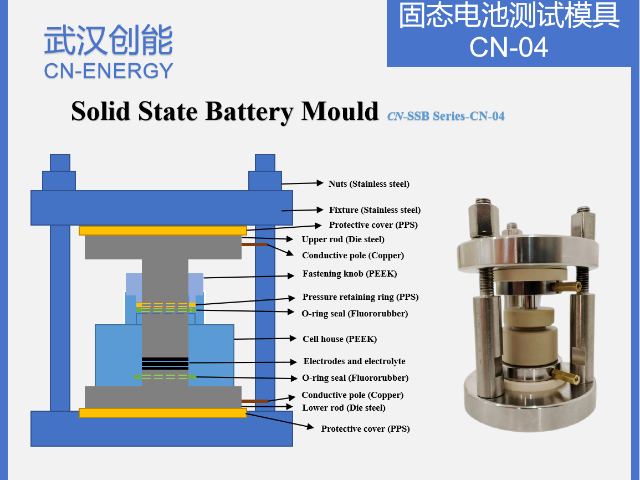

按功能特點分類基本測試模具 :介紹 :具備滿足電池裝配和測試的基本功能,如 BM01 系列模具,可模擬固態電解質池結構和工作原理。特點 :包含不銹鋼外架、模具鋼頂桿、極柱、緊固旋鈕等部件,可長期在 300Mpa 壓力及-40~200℃溫度環境下使用,穩定性高,密封好,裝卸方便。多通道測試模具 :介紹 :可同時對多個電池樣品進行測試,如 CN-BPT-8000 多通道模具電池壓力測試系統。特點 :能提高測試效率,減少實驗誤差,適合批量樣品的對比研究,但設備復雜,成本較高,需要更專業的操作和維護。溫度 - 壓力雙控模具 :介紹 :可在控制壓力的同時,對溫度進行調節和控制,如 CN-BTPT-4000 多通道模具電池溫度 - 壓力測試系統。特點 :能夠模擬電池在不同溫度和壓力耦合條件下的工作狀態,更接近實際工況,為研究電池的熱力學和電化學性能提供數據支持。宜昌硫化物固態電池測試模具廠家直銷緊湊型固態電池測試模具,節省實驗空間。

作用及優勢提供穩定測試環境:材質堅固,如不銹鋼外架能承受一定壓力,陶瓷或PEEK內膽有良好的耐高溫性能和化學穩定性,可保證測試在不同條件下順利進行。模擬實際工況:可以精確控制施加在固態電池粉體上的壓力,模擬電池在實際使用過程中的受力情況,還能模擬高溫、低溫、過充過放、針刺、擠壓等實際可能遇到的情況。方便觀察和操作:可加壓且具有可視化功能的模具的凹形開放式結構提供了良好的測試空間和操作便利性,透明的密封窗便于對測試過程進行可視化觀察。確保測試準確性:夾具夾緊力精度高,能夠確保電池電極與測試夾具之間的緊密接觸,降低接觸電阻,從而提高測試數據的準確性。

柱狀 / 軟包測試模具(Cylindrical/Flexible Mold)結構:柱狀模具類似傳統圓柱電池,通過卷繞或疊片方式組裝;軟包模具采用鋁塑膜封裝,搭配定制化夾具施加壓力。適用場景:柔性固態電池、高能量密度電池的測試,模擬實際電池的彎曲、折疊等工況。特點:需解決柔性電解質的界面接觸問題,常采用可形變的電極材料(如石墨烯復合電極)和彈性密封設計。原位測試模具(In-situ Test Mold)結構:集成電化學測試與表征設備(如顯微鏡、光譜儀),模具殼體采用透明材料(如石英玻璃)或預留檢測窗口。適用場景:研究固態電池充放電過程中界面演變、裂紋擴展等微觀機制,常用于高校及科研機構。技術亮點:可同步監測電化學性能與材料結構變化,例如通過原位 AFM 觀察電解質 / 電極界面的應力分布。模塊化固態電池測試模具,便于快速組裝與拆卸。

手動加壓模具:缺點 :加壓精度有限 :依賴人工手動施加壓力,難以精確控制壓力的大小和穩定性,加壓精度一般較低,且隨著時間的推移和操作人員的疲勞程度增加,壓力的一致性難以保證,可能影響測試結果的準確性。效率低下 :手動加壓速度慢,對于多個樣品的測試,需要反復進行手動操作,耗時費力,測試效率較低,不適用于大規模生產或高通量測試。勞動強度大 :需要操作人員持續施加較大的力量,特別是在進行長時間的測試時,容易導致操作人員疲勞,甚至可能引發操作失誤。壓力均勻性差 :手動加壓時,壓力可能集中在局部區域,導致模具內的壓力分布不均勻,影響電池內部材料的接觸效果,進而降低電池的性能和一致性。高平整度壓板固態電池測試模具。宜昌硫化物固態電池測試模具廠家直銷

輕量化固態電池測試模具,便于搬運與安裝。廣州原位固態電池測試模具組裝測試

選擇要點材質:根據測試需求選擇,如需要耐高溫、耐腐蝕的環境,可選擇陶瓷、PEEK等材質的內膽;需要堅固耐用的結構,可選擇不銹鋼外架。尺寸和規格:根據待測試固態電池的大小和形狀選擇合適的模具尺寸,確保電池在模具中能夠穩定放置。性能指標:考慮模具的耐壓能力、密封性、易于組裝與拆卸等性能,耐壓能力要滿足測試壓力要求,密封性好可防止電解液泄漏,易于組裝與拆卸能提高測試效率。功能需求:若需要實時監測壓力、溫度等參數,可選擇帶有感應機構和相應傳感器接口的模具;若需要觀察測試過程,可選擇具有可視化功能的模具。廣州原位固態電池測試模具組裝測試

- 呼和浩特聚合物固態電池測試模具工裝 2025-12-06

- 天津鈉離子固態電池測試模具廠家 2025-12-06

- 石家莊固態電池測試模具購買 2025-12-06

- 成都原位固態電池測試模具 2025-12-06

- 寧波鋰離子固態電池測試模具工裝 2025-12-06

- 貴州原位固態電池測試模具購買 2025-12-06

- 沈陽鈉離子固態電池測試模具 2025-12-05

- 南昌原位固態電池測試模具廠家直銷 2025-12-05

- 南京原位固態電池測試模具購買 2025-12-05

- 長春軟包固態電池測試模具廠家 2025-12-05

- 山東直線電機模組 2025-12-06

- 寶山區優勢成品油罐區儲運供應 2025-12-06

- 無錫分布式光伏電站運維 2025-12-06

- 廣東專業重卡充電樁尺寸 2025-12-06

- 麗水建設光伏電站 2025-12-06

- 安徽無污染光觸媒材料批發廠家 2025-12-06

- 蒸養釜余熱回收節能 2025-12-06

- 吉林附近儲能液冷板單元 2025-12-06

- 四川家用儲能下箱體系統 2025-12-06

- 四川KK模模組定制 2025-12-06