天津固態電池測試模具工裝

氣動驅動:壓縮氣體為動力,適合中低壓快速調節結構:由空壓機/氣瓶、氣動閥(比例閥)、氣缸、壓力傳感器組成。氣體通常為干燥氮氣(避免水分進入電芯,尤其對硫化物電解質),通過氣動閥控制進入氣缸的氣體壓力。調節原理:壓縮氣體進入氣缸后,推動活塞帶動壓力托盤施加壓力,壓力大小等于氣體壓力乘以活塞面積(F=P×S)。壓力調節通過氣動比例閥實現:比例閥根據控制系統信號(如目標壓力5MPa)調節氣體流量,改變氣缸內氣體壓力,壓力傳感器實時反饋,直至達到目標值。特點:壓力調節范圍較小(通常0-15MPa),響應速度快(氣體壓縮性低,動態調節滯后<0.5秒);結構簡單(無油液污染風險),成本低,但壓力穩定性較差(氣體易受溫度影響膨脹/收縮,需搭配穩壓閥),適合短時動態壓力測試(如充放電過程中壓力快速切換)。高機械強度固態電池測試模具,耐反復使用。天津固態電池測試模具工裝

電動加壓模具優點 :加壓穩定 :通過電機驅動和精確的控制系統,能實現壓力控制和恒壓保持,壓力可調范圍大,可滿足不同材料和工藝對壓力的嚴格要求。提高測試效率 :電動模具可快速完成加壓動作,且可實現自動化操作,節省了人工操作時間,提高了測試效率,適合大批量樣品的測試。降低勞動強度 :無需人工手動施加壓力,操作人員只需進行簡單的按鍵或遙控操作,降低了勞動強度,減少了人為誤差和疲勞。數據記錄與追溯 :部分電動模具配備數據記錄功能,可自動記錄壓力、時間等測試參數,便于數據的統計分析和追溯,為研發和質量控制提供有力支持。壓力均勻性好 :電動加壓模具通常采用液壓或絲桿等傳動方式,能夠更均勻地將壓力傳遞到模具的各個部位,使電池內部的固態電解質與電極材料之間的接觸更均勻,提高電池的性能和一致性。上海鋰離子固態電池測試模具工裝集成溫控功能的固態電池測試模具。

根據測試需求,聚焦以下關鍵性能,確保模具能穩定輸出可靠數據:材料兼容性模具材料需與電池組件(電極、電解質、電解液<若有>)化學惰性,避免反應污染樣品或改變測試環境:與鋰金屬接觸:優先鈦合金、鉑(Pt)、金(Au)鍍層(防鋰腐蝕),避免銅、鐵等易與鋰反應的金屬。與硫化物電解質接觸:避免316L不銹鋼(硫化物可能與其反應生成硫化物雜質),可選鈦合金或陶瓷內襯。高溫測試(>100℃):避免塑料/橡膠部件(易老化),優先全金屬結構(不銹鋼+陶瓷絕緣)。

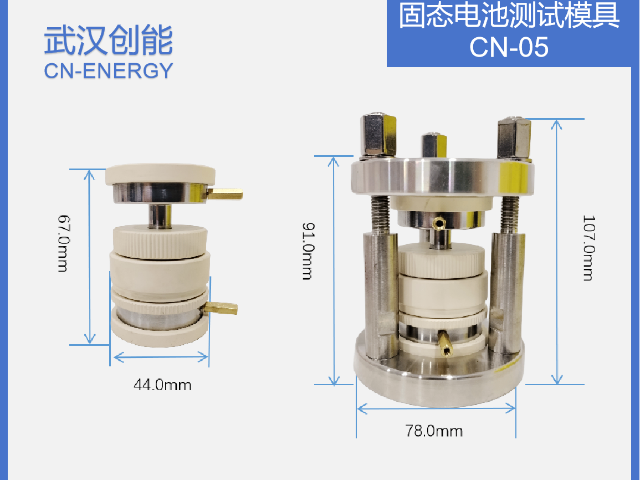

壓力控制系統:模擬真實工況:壓力范圍與精度需求匹配:基礎研究可選0–15T低壓范圍;產業化驗證需24T–30T(如模擬汽車碰撞擠壓測試)。穩定性:壓力波動應≤1MPa/10min,避免數據漂移。加壓方式螺栓/彈簧機械式:成本低,適合固定壓力場景(如教學)。氣動/液壓式:壓力連續可調、精度高(±0.05%FS),支持實時監控,適合科研與失效分析。建議:精密研究選液壓/氣動系統,輔以集成壓力傳感器。尺寸與兼容性:適配不同電池規格模具腔體直徑:覆蓋φ8mm(紐扣電池)至φ25mm(小型軟包),需匹配電池尺寸。多規格模組(如10mm/16mm/25mm)可提升靈活性。有效空間要求:壓力機有效空間需>電池尺寸(如160×160×150mm),避免干涉。示例:φ20mm硫化物電池需選25mm腔體模具,預留膨脹空間。高精度固態電池測試模具,適用于多種電芯結構驗證。

手動加壓模具:缺點 :加壓精度有限 :依賴人工手動施加壓力,難以精確控制壓力的大小和穩定性,加壓精度一般較低,且隨著時間的推移和操作人員的疲勞程度增加,壓力的一致性難以保證,可能影響測試結果的準確性。效率低下 :手動加壓速度慢,對于多個樣品的測試,需要反復進行手動操作,耗時費力,測試效率較低,不適用于大規模生產或高通量測試。勞動強度大 :需要操作人員持續施加較大的力量,特別是在進行長時間的測試時,容易導致操作人員疲勞,甚至可能引發操作失誤。壓力均勻性差 :手動加壓時,壓力可能集中在局部區域,導致模具內的壓力分布不均勻,影響電池內部材料的接觸效果,進而降低電池的性能和一致性。低接觸電阻固態電池測試模具,提升測試精度。安徽鋰離子固態電池測試模具購買

高真空兼容固態電池測試模具。天津固態電池測試模具工裝

避坑指南:常見選擇誤區只看價格,忽略兼容性:例如用普通不銹鋼模具測試硫化物電解質,可能因材料反應導致電解質失效,反而增加測試成本。高估壓力范圍,忽視均勻性:大尺寸樣品盲目選擇高壓模具(如 50MPa),但壓力分布不均(邊緣比中心高 10MPa),導致數據重復性差。忽視長期穩定性:長期循環測試(>1000 次)未考慮模具密封件老化(如橡膠圈高溫失效),導致后期數據漂移。選擇流程建議列出測試參數(電性能 / 力學性能 / 環境耐受性)、電池規格(尺寸、材料)、環境條件(溫度、壓力、濕度);匹配模具的材料兼容性(排除與樣品反應的選項);篩選滿足壓力 / 溫度 / 密封性需求的型號;結合操作場景(批量 / 單次、手動 / 自動化)和預算,確定方案。天津固態電池測試模具工裝

- 呼和浩特聚合物固態電池測試模具工裝 2025-12-06

- 天津鈉離子固態電池測試模具廠家 2025-12-06

- 廣東鈉離子固態電池測試模具批發價格 2025-12-06

- 石家莊固態電池測試模具購買 2025-12-06

- 成都原位固態電池測試模具 2025-12-06

- 寧波鋰離子固態電池測試模具工裝 2025-12-06

- 昆明硫化物固態電池測試模具購買 2025-12-06

- 貴州原位固態電池測試模具購買 2025-12-06

- 蘇州軟包固態電池測試模具購買 2025-12-06

- 太原學校實驗室固態電池測試模具 2025-12-06

- 遼寧單面涂膠鋰電池隔膜制造商 2025-12-06

- 浙江電代油發電機組租賃 2025-12-06

- 福建高效充電樁系統建設成本 2025-12-06

- 江門市常規售電要求 2025-12-06

- 合肥熱管背板機房空調廠家供貨 2025-12-06

- 山東直線電機模組 2025-12-06

- 寶山區優勢成品油罐區儲運供應 2025-12-06

- 無錫分布式光伏電站運維 2025-12-06

- 浙江需要購買活性炭廠家報價 2025-12-06

- 常州駐車空調鋰電池生產廠家 2025-12-06