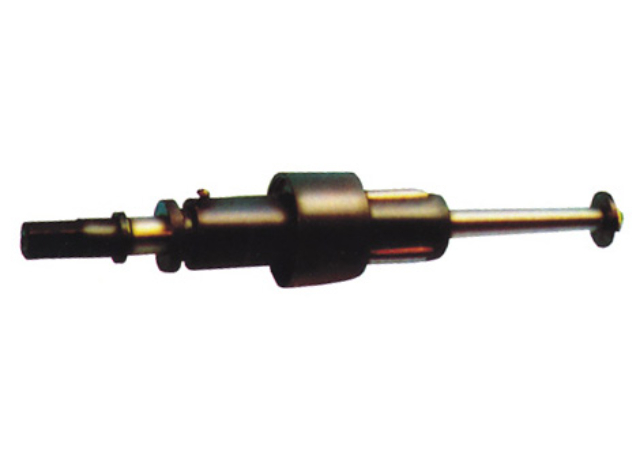

溫州控制直筒式脹管器

日常維護需建立每日檢查機制,開機前重點查看液壓油位,確保油面處于油箱刻度的 1/2 至 2/3 之間,不足時及時補充同型號抗磨液壓油(推薦 46 號)。檢查油管接頭是否滲漏,若發現油污痕跡需立即緊固,更換破損的密封圈時需使用特用工具,避免劃傷密封面。運行中觀察壓力表指針是否平穩,正常工作壓力波動應控制在 ±0.5MPa 以內,異常波動可能是濾芯堵塞所致,需停機檢查。作業結束后,清理機身金屬碎屑,用高壓空氣吹掃散熱孔,防止粉塵堆積影響散熱效率,同時將脹頭退回初始位置,避免油缸長期受力變形。脹管器的易損件需備用,以便出現損壞時能及時更換。溫州控制直筒式脹管器

氣動液壓脹管機以壓縮空氣為初始動力,通過氣液轉換裝置實現能量形態的精細轉換。其重心組件包括儲氣罐、氣動馬達、液壓泵和轉換閥,壓縮空氣經減壓閥調節至 0.6-0.8MPa 后進入氣動馬達,驅動偏心輪旋轉帶動液壓泵柱塞往復運動,將機械能轉化為液壓能,使液壓油壓力升至 10-35MPa。轉換過程中,氣液增壓器發揮關鍵作用,通過大面積活塞接收氣壓,推動小面積活塞輸出高壓液壓油,壓力放大倍數可達 50 倍。這種動力模式無需外接電源,避免了電火花風險,尤其適合易燃易爆的化工車間或油田現場作業,同時通過氣流緩沖裝置將壓力波動控制在 ±5% 以內,確保脹接過程穩定。溫州控制直筒式脹管器脹管器的噪音需控制在規定范圍內,減少對操作人員的聽力影響。

機械部件保養聚焦于運動副和結構件。脹頭組件需每日檢查,清理表面金屬碎屑,涂抹高溫潤滑脂(耐溫需達 150℃以上),確保脹珠轉動靈活。滾珠絲杠每 500 小時加注鋰基潤滑脂,加注前需用煤油沖洗舊脂,避免混合后降低潤滑效果,同時檢查絲杠軸向間隙,超過 0.03mm 時需調整螺母預緊力。導軌面需每周用細砂紙打磨去除氧化層,再涂抹防銹油,滑動部位的防塵罩若出現破損需立即更換,防止鐵屑進入導軌。對于管板定位工裝,每月檢查定位銷磨損情況,徑向磨損超過 0.1mm 時及時更換,確保管件裝夾精度。

與數控脹管機相比,電動液壓脹管機的優勢在于初期投入低(約為數控機的 1/2),操作門檻低,適合中小型企業;但在精度控制上稍遜,壓力重復誤差約為 ±3%,而數控機可達 ±1%。與手動液壓脹管器相比,其自動化程度更高,單人可同時操作 2-3 臺設備,且脹接力穩定,避免了人工操作導致的質量波動。在能耗方面,電動液壓機空載功率約為額定功率的 30%,優于傳統液壓泵站(空載功率約為 50%),但低于伺服驅動的數控脹管機。綜合來看,該設備在性價比和適用性上取得了較好平衡,是中端脹接市場的主流選擇。氣動液壓脹管器以壓縮空氣為動力,適合防爆環境下的管道脹接。

維護高壓脹管機需遵循 “高壓慎維護” 原則,液壓油必須選用特用高壓抗磨液壓油(如 L-HV68),每 500 小時更換一次,換油時需用特用濾油機(過濾精度 3μm)凈化新油。高壓泵每運行 1000 小時需檢查柱塞磨損情況,當徑向磨損超過 0.02mm 時必須更換,同時更換全部密封件。每月需校準壓力傳感器和安全閥,確保示值誤差在允許范圍內。長期停用前,需將系統壓力降至 0,注入防銹油保護油缸內壁,存放環境溫度控制在 10-30℃,相對濕度<60%,重新啟用前需進行耐壓試驗(1.25 倍工作壓力,保壓 30 分鐘無泄漏)。塑料復合管用脹管器脹接時,需降低升壓速率,防止管材分層。安徽深孔式脹管器定制批發

不銹鋼管用脹管器脹接后,建議進行鈍化處理,提高其耐腐蝕性能。溫州控制直筒式脹管器

在結構設計上,氣動液壓脹管機采用模塊化布局,各功能單元通過快速接頭連接,維護時可單獨拆卸更換。機身采用鋁合金壓鑄成型,重量為同規格電動液壓機的 60%,搭配折疊式手柄,單人即可完成短距離搬運。脹頭組件與主機采用軟管連接,長度可達 3 米,便于處理狹小空間內的管道脹接,如換熱器管束深處的管件。設備底部裝有磁吸式固定裝置,在鋼鐵工作臺面可產生 1500N 的吸附力,替代傳統螺栓固定,安裝時間縮短至 30 秒。此外,防護外殼采用阻燃 ABS 材料,能承受 80℃高溫和輕微碰撞,延長設備使用壽命。溫州控制直筒式脹管器

- 南京三珠翻邊式脹管器廠家 2025-12-04

- 溫州控制直筒式脹管器 2025-12-04

- 合肥深孔式脹管器批發 2025-12-04

- 蘇州DG系列脹管器廠家 2025-12-04

- 蘇州調節式脹管器批發廠家 2025-12-03

- 江蘇三槽直筒脹管器定制 2025-12-03

- 單珠翻邊式脹管器 2025-12-03

- 蘇州機械脹管器批發廠家 2025-12-03

- 溫州控制翻邊式脹管器批發 2025-12-03

- 機械脹管器定制批發 2025-12-03

- 山東螺紋連接法蘭制造 2025-12-06

- 銅川TA11鈦標準件廠家 2025-12-06

- 江蘇優特強度鋼板供應商家 2025-12-06

- 好用的骨架油封應用行業 2025-12-06

- 安徽SPHC酸洗板卷供應商 2025-12-06

- 浙江O型圈互惠互利 2025-12-06

- 廣東樂器用調直絲采購 2025-12-06

- 龍巖哪里有鎢坩堝供貨商 2025-12-06

- 濱湖區制造精密鋼管現貨 2025-12-06

- 臨平區出口油缸 2025-12-06