江蘇三槽直筒脹管器哪家好

脹管器的技術發展始終與材料科學進步緊密聯動。早期鑄鐵脹管器能處理普通碳鋼管,脹珠壽命不足 100 次;20 世紀 80 年代出現的鉻鉬鋼材質,使壽命提升至 500 次以上,可應對低合金鋼管。進入 21 世紀后,粉末冶金技術的應用讓脹珠硬度突破 HRC65,配合涂層技術(如 TiN 涂層),耐磨性再提升 3 倍,足以加工雙相不銹鋼等較強度材料。近年納米陶瓷脹頭的研發取得突破,其硬度達 HV1800,摩擦系數 0.1,在脹接鈦合金管時幾乎無磨損,單次脹接時間縮短至傳統工具的 1/3。驅動技術也從純機械向機電液一體化演進,智能脹管器可通過 AI 算法自動匹配不同管材的比較好脹接參數,將廢品率控制在 0.5% 以下。脹管器的液壓系統需定期更換液壓油,防止油液污染影響性能。江蘇三槽直筒脹管器哪家好

數控脹管機融合了數字化控制與液壓傳動技術,重心由伺服系統、PLC 控制器、壓力傳感器和光柵尺組成,定位精度可達 ±0.005mm。操作人員通過觸摸屏輸入參數,系統自動生成脹接路徑,支持 G 代碼編程和 CAD 模型導入,適合復雜異形管件的加工。其壓力控制采用閉環反饋,實時調整液壓閥開度,確保多組管道脹接一致性,誤差不超過 ±1%。在航空航天、核電等不錯領域應用普遍,可處理鈦合金、鎳基合金等較強度管材,尤其適合 Φ10-Φ150mm 薄壁管(壁厚<2mm)的精密脹接。設備價格是傳統液壓機的 2-3 倍,但能明顯提升產品合格率,降低返工成本。脹管器生產廠家脹管器在管道安裝中可提高系統的整體性能和可靠性。

編程模式分為手動示教和離線編程兩種。手動示教時,操作人員通過手持控制盒拖動脹頭至關鍵點位,系統自動記錄坐標并生成程序,適合小批量試制;離線編程則在 PC 端完成,支持 UG、SolidWorks 模型導入,自動生成優化后的加工代碼,傳輸至設備需 30 秒,適合大批量生產。操作界面提供新手 / 人員雙模式,新手模式隱藏復雜參數,保留啟動、暫停等基礎功能;人員模式可調整伺服增益、加減速時間等 20 余項高級參數。系統還內置 100 組常用工藝庫,涵蓋不銹鋼、鈦合金等材料的標準參數,調用后需微調即可使用,大幅縮短調試時間。

脹管器在使用中可能出現多種故障,需掌握應急處理技巧。若脹珠卡死,多因金屬碎屑卡住縫隙,此時應立即停止操作,用煤油浸泡后輕輕敲擊外殼,待松動后拆解清理,不可強行旋轉以免損壞螺紋。液壓式脹管器若出現壓力驟降,可能是密封圈老化,可臨時用生料帶纏繞應急,待作業完成后更換新密封圈。脹桿彎曲多因受力不均導致,輕度彎曲可通過校直機修復,嚴重時必須更換,否則會造成脹接偏斜。此外,若發現脹接后的管道出現滲漏,可采用二次脹接補救,但需注意兩次間隔時間不少于 2 小時,避免管材因連續變形產生裂紋。使用脹管器前需檢查脹珠是否有裂紋,脹桿螺紋是否完好無損。

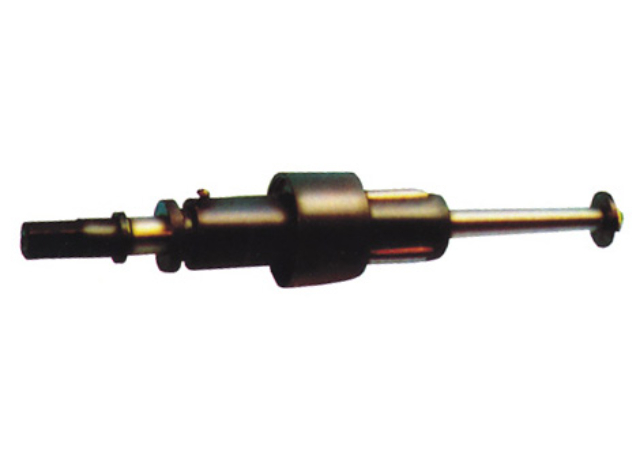

脹管器作為管道連接的關鍵工具,其結構設計直接影響脹接質量。常見的手動脹管器由脹桿、脹珠、外殼和把手組成,脹珠的錐度與脹桿精確匹配,通過旋轉把手帶動脹桿前進,利用斜面原理使脹珠徑向擴張,從而實現管道與管板的緊密貼合。液壓脹管器則借助高壓油腔推動活塞,驅動脹頭均勻施力,適用于大直徑管道或較強度材質的脹接場景。不同規格的脹珠硬度需達到 HRC55 以上,以應對不銹鋼、銅等硬質管材的加工需求。其重心原理在于通過可控的塑性變形,讓管道外壁與管板孔壁形成過盈配合,既保證密封性能,又能承受一定的溫度和壓力變化。脹管器在管道維修中可快速恢復管道的正常使用功能。安徽液壓脹管器供應商

銅管用脹管器脹接時,需控制脹緊度,防止過緊造成銅管脆裂。江蘇三槽直筒脹管器哪家好

其壓力控制采用多級調壓模式,通過先導式溢流閥實現粗調,電液比例閥完成精調,控制精度可達 ±1%。針對不同材質,系統內置壓力 - 時間曲線庫:脹接 42CrMo 鋼管時,采用 “30MPa 預脹 - 60MPa 主脹 - 保壓 5 秒” 的程序;處理 Inconel 625 合金管則需階梯升壓,每 10MPa 停頓 2 秒,避免材料脆化。設備配備高精度壓力傳感器(精度 0.05% FS),每秒采集 2000 組數據,當壓力超過設定值 5% 時,立即啟動卸壓閥,響應時間≤0.1 秒。此外,還可通過遠程控制系統實時監控壓力曲線,便于工藝優化和質量追溯。江蘇三槽直筒脹管器哪家好

- 南京三珠翻邊式脹管器廠家 2025-12-04

- 溫州控制直筒式脹管器 2025-12-04

- 合肥深孔式脹管器批發 2025-12-04

- 蘇州DG系列脹管器廠家 2025-12-04

- 蘇州調節式脹管器批發廠家 2025-12-03

- 江蘇三槽直筒脹管器定制 2025-12-03

- 單珠翻邊式脹管器 2025-12-03

- 蘇州機械脹管器批發廠家 2025-12-03

- 溫州控制翻邊式脹管器批發 2025-12-03

- 機械脹管器定制批發 2025-12-03

- 南京環氧防腐涂料 2025-12-08

- 進口玻璃用石英砂 2025-12-08

- 泰州風電球化劑生產商 2025-12-08

- 蚌埠鋁棒企業 2025-12-08

- 廣東博物館AR玻璃電話 2025-12-08

- 廣西AR玻璃定制 2025-12-08

- 遵義無磁鉆桿圖片 2025-12-08

- 陜西409不銹鋼管廠家供應商 2025-12-08

- 山東石墨烯粉體 2025-12-08

- 無錫特殊不銹鋼制品貨源充足 2025-12-08