-

廣東導熱油檢測價格咨詢

廣東導熱油檢測價格咨詢腐蝕性測試方面,銅片腐蝕評級為 1A 級(參照 ASTM D130),鋼片腐蝕失重≤0.1mg/cm2(參照 GB/T5096),酸腐蝕性 pH 變化 ±0.5(參照 ISO6245)。腐蝕性測試是評估導熱油對金屬設備腐蝕程度的重要項目。按照 ASTM D130 標準,將銅片浸入導熱油中,在規(guī)定溫度下放置一定時間,觀察銅片的表面狀態(tài),評級為 1A 級的銅片表面無明顯變色或腐蝕痕跡,說明油品對銅設備的腐蝕性較小。按照 GB/T5096 標準,將鋼片浸入導熱油中,在規(guī)定條件下放置后,測量鋼片的失重,鋼片腐蝕失重≤0.1mg/cm2,表明油品對鋼設備的腐蝕性較低。按照 ISO6245 標準,測定導熱...

-

貴州導熱油檢測服務電話

貴州導熱油檢測服務電話科學的實驗室信息管理系統(tǒng),有力保障了檢測服務每個環(huán)節(jié)的高效運轉。從樣品的接收登記開始,系統(tǒng)便為每個樣品生成***的識別編號,詳細記錄樣品的名稱、來源、檢測項目、接收時間、**等基本資料,確保樣品的可追溯性。在檢測過程中,技術人員通過系統(tǒng)錄入實時檢測數據,系統(tǒng)會自動對數據進行初步審核,如檢查數據是否在合理范圍內、是否符合檢測方法的精度要求等,一旦發(fā)現數據異常,會及時提醒檢測人員進行復查,確保數據的準確性。同時,系統(tǒng)對儀器設備的使用情況進行管理,記錄設備的校準狀態(tài)、使用時間、維護記錄等,確保檢測設備始終處于良好的工作狀態(tài),為檢測數據的可靠性提供保障。檢測完成后,系統(tǒng)根據預設的報告模板,...

-

山東導熱油檢測常用知識

山東導熱油檢測常用知識水分含量通過卡爾?費休法測定,需≤500ppm(參照 ISO6296)。水分是導熱油中的有害雜質,它會影響油品的熱穩(wěn)定性、絕緣性能和傳熱效率。按照 ISO6296 標準,采用卡爾?費休庫侖法進行測定,將樣品注入卡爾?費休試劑中,水分與試劑發(fā)生化學反應,通過測量反應消耗的電量計算水分含量。水分含量≤500ppm 的導熱油,能夠保持良好的性能。若水分含量過高,在高溫下會汽化產生蒸汽,導致系統(tǒng)壓力波動,甚至引發(fā)氣蝕現象,損壞循環(huán)泵;同時,水分還會加速油品的氧化和水解,降低油品的使用壽命。定期檢測水分含量,可及時發(fā)現系統(tǒng)是否存在泄漏或冷卻系統(tǒng)故障等問題,采取排水、干燥等措施,確保導熱油的正常使用。粘度...

2025-12-03 -

哪有導熱油檢測價格

哪有導熱油檢測價格不同行業(yè)對導熱油檢測的側重點存在差異。化工行業(yè)由于生產工藝復雜,對導熱油的熱穩(wěn)定性和抗腐蝕性要求極高,因此檢測時會重點關注熱分解溫度、酸值、金屬腐蝕等指標,以確保反應釜等關鍵設備的安全運行;食品加工行業(yè)出于食品安全考慮,會特別重視導熱油的純度和揮發(fā)性,檢測項目中會增加污染物分析和蒸氣壓測試,防止油品泄漏污染食品;紡織行業(yè)因生產環(huán)境溫度波動較大,對導熱油的粘度和傾點檢測更為關注,以保證在不同溫度下加熱系統(tǒng)的穩(wěn)定運行。針對不同行業(yè)的需求,檢測機構會調整檢測項目的優(yōu)先級,提供更貼合行業(yè)實際的檢測服務。殘?zhí)繖z測是導熱油檢測的重要內容,殘?zhí)窟^多會影響傳熱效果,增加設備結垢風險。哪有導熱油檢測價格導熱油檢...

2025-12-03 -

哪里導熱油檢測怎么樣

哪里導熱油檢測怎么樣殘?zhí)恐狄笪⒘繗執(zhí)俊?.1%(參照 GB/T268)。殘?zhí)渴菍嵊驮诟邷叵陆浾舭l(fā)和分解后留下的碳質殘余物,它反映了油品的結焦傾向。按照 GB/T268 標準,將樣品放入坩堝中,在隔絕空氣的條件下加熱至一定溫度,使樣品蒸發(fā)和分解,冷卻后稱量殘余物的質量,計算殘?zhí)恐怠N⒘繗執(zhí)俊?.1% 的導熱油,結焦傾向較小,使用過程中不易在設備表面形成積炭。若殘?zhí)恐颠^高,說明油品在高溫下容易產生結焦,積炭會降低傳熱效率,增加能耗,同時還會加速設備的腐蝕和磨損。定期檢測殘?zhí)恐担杉皶r掌握油品的結焦趨勢,采取過濾、添加抗焦劑等措施,減少結焦對系統(tǒng)的影響。定期開展導熱油檢測,是企業(yè)實現節(jié)能降耗目標的有效手段之一。哪里...

-

咨詢導熱油檢測預算

咨詢導熱油檢測預算熱氧化安定性方面,壓力降≤25%(參照 ISO4263)。熱氧化安定性是衡量導熱油在高溫和氧氣存在下抵抗氧化變質能力的指標。按照 ISO4263 標準,將樣品放入氧化管中,通入一定流量的氧氣,在規(guī)定溫度下加熱一定時間,冷卻后測量樣品的運動粘度變化和酸值變化,同時計算壓力降。壓力降≤25% 的導熱油,熱氧化安定性較好,能夠在長期使用過程中保持性能穩(wěn)定。若壓力降超過標準限值,說明油品氧化嚴重,會導致粘度增大、酸值升高、產生沉淀物等問題,影響系統(tǒng)的正常運行。檢測熱氧化安定性可評估導熱油在實際使用條件下的抗氧化能力,為預測油品的使用壽命和制定維護策略提供參考。長期運行后的導熱油應增加檢測頻率,以便及時...

-

山東導熱油檢測資質

山東導熱油檢測資質表面張力的檢測范圍是 20-40mN/m(參照 ISO304)。表面張力是液體表面分子間的相互作用力,它影響導熱油在傳熱表面的潤濕性能和流動性。按照 ISO304 標準,采用吊環(huán)法或吊板法進行測量,將金屬環(huán)或金屬板浸入導熱油中,通過測量將其拉出液面所需的力來計算表面張力。表面張力在 20-40mN/m 范圍內的導熱油,能夠較好地潤濕傳熱表面,形成均勻的油膜,有利于熱量的傳遞。若表面張力過大,油品在傳熱表面的潤濕性差,會形成局部干斑,影響傳熱效率;若表面張力過小,油品容易產生泡沫,增加系統(tǒng)的運行風險。檢測表面張力可幫助判斷導熱油的界面性能是否正常,為優(yōu)化傳熱效果提供參考。對于大型工業(yè)加熱系統(tǒng),導...

-

什么是導熱油檢測參考價

什么是導熱油檢測參考價通常建議,每運行2000小時,或者當溫度波動超過10%時,對導熱油進行***檢測。運行2000小時后,導熱油在長時間的高溫、高壓以及可能存在的化學物質侵蝕等惡劣環(huán)境下,不可避免地會發(fā)生一系列物理和化學變化。油品中的有機分子可能會發(fā)生氧化、裂解、聚合等反應,導致其化學組成和物理性質發(fā)生改變。而當溫度波動超過10%時,這往往是導熱油系統(tǒng)出現問題的重要信號,很可能是導熱油的熱穩(wěn)定性變差,無法有效傳遞熱量,或者是系統(tǒng)存在泄漏、循環(huán)不暢等故障,影響了熱量的正常傳遞和分配。此時進行***檢測,能夠及時、準確地發(fā)現油品及系統(tǒng)存在的隱患。檢測內容涵蓋運動粘度、閃點、酸值、熱穩(wěn)定性等多個關鍵項目,通...

2025-11-27 -

咨詢導熱油檢測價格咨詢

咨詢導熱油檢測價格咨詢黏度方面,動力黏度在 40℃下為 20-500cSt(參照 GB/T265)。動力黏度是衡量導熱油黏稠程度的指標,它直接影響油品的流動性和傳熱性能。按照 GB/T265 標準,使用毛細管黏度計在 40℃下進行測量,記錄一定體積的油品流經毛細管的時間,再根據黏度計常數計算出動力黏度值。黏度在 20-500cSt 范圍內的導熱油,能夠在管道中保持良好的流動性,確保熱量的均勻傳遞。若黏度超過 500cSt,油品流動性變差,會導致傳熱效率下降,增加能耗;若黏度低于 20cSt,可能導致系統(tǒng)密封性能下降,出現泄漏風險。在使用過程中,導熱油的黏度會因氧化、裂解等原因發(fā)生變化,定期檢測黏度可及時掌握油品的性...

2025-11-27 -

河北導熱油檢測價格對比

河北導熱油檢測價格對比導熱油檢測流程一般為送樣,即將需要檢測的樣品送至檢測機構。送樣環(huán)節(jié)看似簡單,卻直接影響檢測結果的準確性。客戶在送樣前,需確保樣品具有代表性,應從導熱油系統(tǒng)的不同部位抽取一定量的樣品進行混合,避免因局部油品異常導致檢測結果失真。同時,樣品容器需選用潔凈、干燥的玻璃或金屬容器,防止容器內的雜質污染樣品。送樣時,需向檢測機構提供詳細的樣品信息,如油品型號、使用時間、運行溫度等,這些信息有助于檢測機構更準確地判斷油品狀況和選擇合適的檢測項目。部分檢測機構還提供上門取樣服務,由專業(yè)人員使用**取樣工具進行操作,進一步保證樣品的代表性和完整性,為后續(xù)檢測工作的順利開展提供可靠基礎。通過專業(yè)的導熱油檢測,可...

2025-11-25 -

導熱油檢測常用知識

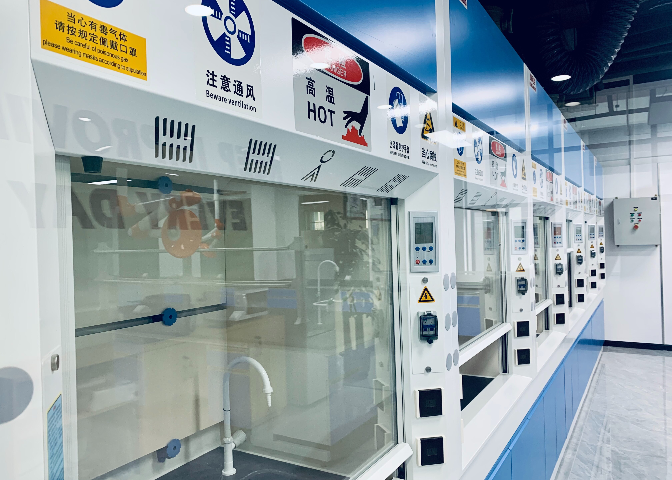

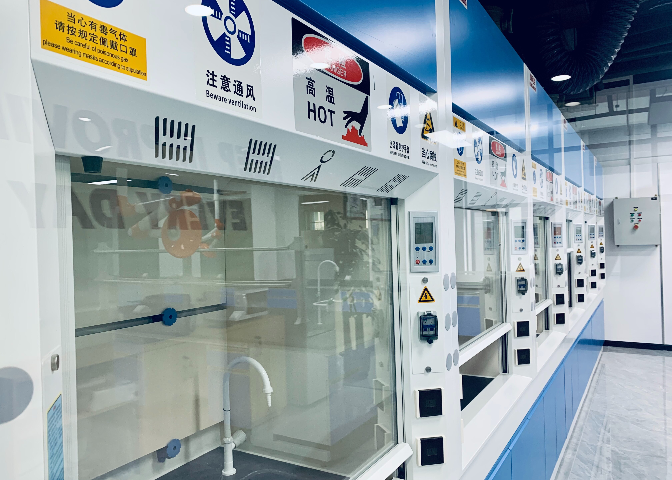

導熱油檢測常用知識專業(yè)檢測機構往往擁有眾多先進儀器設備,并通過CMA/CNAS資質認可,其測試數據準確可靠,檢測報告具備國際公信力。以某**檢測機構為例,該機構配備了高精度的氣相色譜-質譜聯用儀(GC-MS),可用于分析導熱油中的微量雜質和添加劑成分,其檢測精度可達ppm甚至ppb級別,能夠精細識別出油品中痕量的污染物;全自動酸值測定儀采用電位滴定法,能夠快速、準確地測定酸值,減少人為操作帶來的誤差,提高檢測效率和數據重復性。通過CMA(中國計量認證)資質認可,表明該機構的檢測能力和管理體系符合國家相關標準和要求,其檢測數據在國內具有法律效力,可作為產品質量評價、仲裁的依據。獲得CNAS(中國合格評...

-

河北哪個導熱油檢測

河北哪個導熱油檢測腐蝕性測試方面,銅片腐蝕評級為 1A 級(參照 ASTM D130),鋼片腐蝕失重≤0.1mg/cm2(參照 GB/T5096),酸腐蝕性 pH 變化 ±0.5(參照 ISO6245)。腐蝕性測試是評估導熱油對金屬設備腐蝕程度的重要項目。按照 ASTM D130 標準,將銅片浸入導熱油中,在規(guī)定溫度下放置一定時間,觀察銅片的表面狀態(tài),評級為 1A 級的銅片表面無明顯變色或腐蝕痕跡,說明油品對銅設備的腐蝕性較小。按照 GB/T5096 標準,將鋼片浸入導熱油中,在規(guī)定條件下放置后,測量鋼片的失重,鋼片腐蝕失重≤0.1mg/cm2,表明油品對鋼設備的腐蝕性較低。按照 ISO6245 標準,測定導熱...

2025-11-24 -

上海導熱油檢測服務電話

上海導熱油檢測服務電話過氧化值需≤1.0meq/kg(參照 GB/T5538)。過氧化值是衡量導熱油中過氧化物含量的指標,過氧化物是油品氧化過程中的中間產物,它的存在會加速油品的進一步氧化。按照 GB/T5538 標準,采用碘量法進行測定,將樣品溶解在溶劑中,加入碘化鉀溶液,過氧化物與碘化鉀反應生成碘,用硫代硫酸鈉標準溶液滴定,根據消耗的標準溶液體積計算過氧化值。過氧化值≤1.0meq/kg 的導熱油,氧化程度較低,性能穩(wěn)定。若過氧化值過高,說明油品氧化嚴重,會導致粘度增大、酸值升高、產生異味等問題,影響系統(tǒng)的正常運行。定期檢測過氧化值,可及時發(fā)現油品的氧化狀況,采取抗氧化措施,延長油品的使用壽命。導熱油檢測中的氧...

2025-11-24 -

黑龍江導熱油檢測方案

黑龍江導熱油檢測方案黏度方面,動力黏度在 40℃下為 20-500cSt(參照 GB/T265)。動力黏度是衡量導熱油黏稠程度的指標,它直接影響油品的流動性和傳熱性能。按照 GB/T265 標準,使用毛細管黏度計在 40℃下進行測量,記錄一定體積的油品流經毛細管的時間,再根據黏度計常數計算出動力黏度值。黏度在 20-500cSt 范圍內的導熱油,能夠在管道中保持良好的流動性,確保熱量的均勻傳遞。若黏度超過 500cSt,油品流動性變差,會導致傳熱效率下降,增加能耗;若黏度低于 20cSt,可能導致系統(tǒng)密封性能下降,出現泄漏風險。在使用過程中,導熱油的黏度會因氧化、裂解等原因發(fā)生變化,定期檢測黏度可及時掌握油品的性...

-

甘肅導熱油檢測客服電話

甘肅導熱油檢測客服電話熱性能測試也是重要部分,例如熱穩(wěn)定性測試-ASTMD6743、殘?zhí)剂?ASTMD189、最高使用溫度評估。熱穩(wěn)定性測試按照ASTMD6743標準進行,該測試模擬導熱油在實際使用中的高溫環(huán)境,將導熱油在特定高溫下保持一定時間,通過精密的儀器和分析方法,觀察其外觀、組成及性能變化。質量的導熱油在測試過程中應保持化學性質穩(wěn)定,無明顯的分解、聚合或結焦現象,這表明其能夠在高溫長期使用過程中維持良好的性能,為工業(yè)生產提供可靠的熱量傳遞。殘?zhí)剂客ㄟ^ASTMD189標準方法測定,殘?zhí)际侵赣推吩谔囟l件下受熱蒸發(fā)和分解后形成的碳質殘余物。殘?zhí)歼^高,會在設備表面形成積碳,這些積碳不僅會影響傳熱效率,...

2025-11-21 -

福建導熱油檢測包括什么

福建導熱油檢測包括什么抗氧化性能檢測里,氧化誘導期≥100 分鐘(參照 ISO11357)。氧化誘導期是指導熱油在高溫和氧氣存在下開始發(fā)生氧化反應所需的時間,它是衡量油品抗氧化性能的重要指標。按照 ISO11357 標準,采用差示掃描量熱法進行測定,將樣品放入鋁坩堝中,通入氧氣,以一定的升溫速率加熱,記錄樣品開始發(fā)生氧化反應的時間即為氧化誘導期。氧化誘導期≥100 分鐘的導熱油,抗氧化性能較好,能夠在長期使用過程中抵抗氧化變質。若氧化誘導期過短,油品容易發(fā)生氧化,導致性能下降,使用壽命縮短。檢測氧化誘導期可評估導熱油的抗氧化能力,為選擇合適的油品和預測其使用壽命提供依據。專業(yè)的檢測機構擁有豐富的導熱油檢測經驗,能為...

2025-11-19 -

廣東導熱油檢測參考價

廣東導熱油檢測參考價堿值方面,總堿值≥0.1mgKOH/g(參照 GB/T7304)。總堿值是衡量導熱油中堿性物質含量的指標,主要反映油品中添加劑(如抗氧化劑、清凈劑等)的殘留量。按照 GB/T7304 標準,采用電位滴定法進行測量,用鹽酸標準溶液滴定樣品,根據消耗的標準溶液體積計算總堿值。總堿值≥0.1mgKOH/g 的導熱油,表明其中的添加劑仍能發(fā)揮作用,有助于抑制油品的氧化和腐蝕。若總堿值過低,說明添加劑已消耗殆盡,油品的抗氧化和抗腐蝕能力下降,容易發(fā)生變質和對設備造成損害。檢測總堿值可了解油品中添加劑的狀況,為判斷油品是否需要補充添加劑或更換提供依據。導熱油中的抗氧化劑含量檢測,可判斷油的抗氧化能力,預測...

2025-11-19 -

新疆常規(guī)導熱油檢測

新疆常規(guī)導熱油檢測導熱油在化工、石油、紡織、食品加工等眾多行業(yè)中都有著極為廣泛的應用。在化工行業(yè),從基礎化工原料的合成,到精細化學品的制備,再到**化工產品的生產,每一個環(huán)節(jié)都離不開導熱油對反應溫度的精細調控。例如,在合成塑料的過程中,反應溫度必須嚴格控制在特定范圍內,以確保塑料的分子結構和性能達標,導熱油能夠穩(wěn)定地提供這一關鍵的溫度條件,保證生產的順利進行和產品質量的穩(wěn)定;石油工業(yè)里,原油的蒸餾分離是獲取各種油品的關鍵環(huán)節(jié),不同餾分的分離需要精確的溫度梯度,導熱油能夠滿足這一復雜的溫度需求,確保原油的高效分離和后續(xù)產品的深加工;紡織業(yè)中,織物的染色工序要求溫度均勻且可精確調節(jié),以保證染色的均勻度和...

-

天津導熱油檢測流程

天津導熱油檢測流程水分含量通過卡爾?費休法測定,需≤500ppm(參照 ISO6296)。水分是導熱油中的有害雜質,它會影響油品的熱穩(wěn)定性、絕緣性能和傳熱效率。按照 ISO6296 標準,采用卡爾?費休庫侖法進行測定,將樣品注入卡爾?費休試劑中,水分與試劑發(fā)生化學反應,通過測量反應消耗的電量計算水分含量。水分含量≤500ppm 的導熱油,能夠保持良好的性能。若水分含量過高,在高溫下會汽化產生蒸汽,導致系統(tǒng)壓力波動,甚至引發(fā)氣蝕現象,損壞循環(huán)泵;同時,水分還會加速油品的氧化和水解,降低油品的使用壽命。定期檢測水分含量,可及時發(fā)現系統(tǒng)是否存在泄漏或冷卻系統(tǒng)故障等問題,采取排水、干燥等措施,確保導熱油的正常使用。導熱...

-

湖南導熱油檢測資質

湖南導熱油檢測資質蒸氣壓要求飽和蒸氣壓≤10kPa(參照 ASTM D2879)。飽和蒸氣壓是指導熱油在一定溫度下與液相達到平衡時的蒸氣壓力,它反映了油品的揮發(fā)性。按照 ASTM D2879 標準,采用雷德蒸氣壓儀進行測定,將樣品放入密封的容器中,在 37.8℃下測量其蒸氣壓力。飽和蒸氣壓≤10kPa 的導熱油,揮發(fā)性較小,在使用過程中不易因揮發(fā)而損失,同時也能減少系統(tǒng)的壓力波動。若蒸氣壓過高,油品揮發(fā)性強,會導致油位下降,需要頻繁補充油品,增加成本;同時,揮發(fā)的油氣還可能形成性混合物,存在安全風險。檢測蒸氣壓可了解導熱油的揮發(fā)性,為系統(tǒng)的密封設計和油品的儲存提供參考。導熱油的初餾點檢測,可了解其在加熱過程中的...

2025-11-13 -

常規(guī)導熱油檢測方法

常規(guī)導熱油檢測方法黏度方面,動力黏度在 40℃下為 20-500cSt(參照 GB/T265)。動力黏度是衡量導熱油黏稠程度的指標,它直接影響油品的流動性和傳熱性能。按照 GB/T265 標準,使用毛細管黏度計在 40℃下進行測量,記錄一定體積的油品流經毛細管的時間,再根據黏度計常數計算出動力黏度值。黏度在 20-500cSt 范圍內的導熱油,能夠在管道中保持良好的流動性,確保熱量的均勻傳遞。若黏度超過 500cSt,油品流動性變差,會導致傳熱效率下降,增加能耗;若黏度低于 20cSt,可能導致系統(tǒng)密封性能下降,出現泄漏風險。在使用過程中,導熱油的黏度會因氧化、裂解等原因發(fā)生變化,定期檢測黏度可及時掌握油品的性...

2025-11-12 -

華越導熱油檢測有哪些

華越導熱油檢測有哪些定期對導熱油進行檢測,是預防系統(tǒng)故障、延長油品使用壽命、保障生產穩(wěn)定性的有效手段。在長期處于高溫、高壓以及復雜的工業(yè)環(huán)境中,導熱油不可避免地會發(fā)生物理和化學變化。隨著使用時長的增加,油品可能因氧化致使酸值升高,這不僅會腐蝕設備的金屬部件,大幅縮短設備的使用壽命,還可能引發(fā)泄漏等嚴重安全隱患;當熱穩(wěn)定性下降時,導熱油容易出現結焦現象,焦垢會附著在管道和設備表面,嚴重阻礙熱量傳遞,使傳熱效率急劇降低,進而導致能耗大幅增加,嚴重時甚至會引發(fā)設備故障,造成生產停滯。通過定期檢測,能夠及時察覺這些潛在問題,采取諸如更換油品、添加適配添加劑等針對性舉措,確保導熱油始終維持良好的工作狀態(tài),延長其...

2025-11-11 -

哪里導熱油檢測要求

哪里導熱油檢測要求水分含量通過卡爾?費休法測定,需≤500ppm(參照 ISO6296)。水分是導熱油中的有害雜質,它會影響油品的熱穩(wěn)定性、絕緣性能和傳熱效率。按照 ISO6296 標準,采用卡爾?費休庫侖法進行測定,將樣品注入卡爾?費休試劑中,水分與試劑發(fā)生化學反應,通過測量反應消耗的電量計算水分含量。水分含量≤500ppm 的導熱油,能夠保持良好的性能。若水分含量過高,在高溫下會汽化產生蒸汽,導致系統(tǒng)壓力波動,甚至引發(fā)氣蝕現象,損壞循環(huán)泵;同時,水分還會加速油品的氧化和水解,降低油品的使用壽命。定期檢測水分含量,可及時發(fā)現系統(tǒng)是否存在泄漏或冷卻系統(tǒng)故障等問題,采取排水、干燥等措施,確保導熱油的正常使用。酸值...

2025-11-11 -

企業(yè)導熱油檢測要求

企業(yè)導熱油檢測要求導熱油檢測項目包含理化性能測試,如運動粘度、閃點、傾點、酸值/堿值、水分含量等。運動粘度作為衡量導熱油流動性能的重要指標,對其在管道中的輸送效率和傳熱效果起著關鍵作用。粘度合適的導熱油能夠在管道中順暢流動,確保熱量均勻傳遞;若粘度偏大,油品流動性變差,會增加輸送能耗,影響傳熱效率;粘度偏小則可能導致密封性能下降,存在泄漏風險。閃點是評估油品安全性能的關鍵參數,它反映了油品在特定條件下能夠被點燃的最低溫度。閃點過低的導熱油在使用過程中,一旦遇到火源,極易引發(fā)火災事故,嚴重威脅生產安全。傾點決定了導熱油在低溫環(huán)境下的流動性,對于在寒冷地區(qū)或有低溫操作需求的工業(yè)系統(tǒng)而言,傾點低的導熱油能...

-

重慶導熱油檢測常見問題

重慶導熱油檢測常見問題定期對導熱油進行檢測,是預防系統(tǒng)故障、延長油品使用壽命、保障生產穩(wěn)定性的有效手段。在長期處于高溫、高壓以及復雜的工業(yè)環(huán)境中,導熱油不可避免地會發(fā)生物理和化學變化。隨著使用時長的增加,油品可能因氧化致使酸值升高,這不僅會腐蝕設備的金屬部件,大幅縮短設備的使用壽命,還可能引發(fā)泄漏等嚴重安全隱患;當熱穩(wěn)定性下降時,導熱油容易出現結焦現象,焦垢會附著在管道和設備表面,嚴重阻礙熱量傳遞,使傳熱效率急劇降低,進而導致能耗大幅增加,嚴重時甚至會引發(fā)設備故障,造成生產停滯。通過定期檢測,能夠及時察覺這些潛在問題,采取諸如更換油品、添加適配添加劑等針對性舉措,確保導熱油始終維持良好的工作狀態(tài),延長其...

-

湖南導熱油檢測大概費用

湖南導熱油檢測大概費用科學的實驗室信息管理系統(tǒng),有力保障了檢測服務每個環(huán)節(jié)的高效運轉。從樣品的接收登記開始,系統(tǒng)便為每個樣品生成***的識別編號,詳細記錄樣品的名稱、來源、檢測項目、接收時間、**等基本資料,確保樣品的可追溯性。在檢測過程中,技術人員通過系統(tǒng)錄入實時檢測數據,系統(tǒng)會自動對數據進行初步審核,如檢查數據是否在合理范圍內、是否符合檢測方法的精度要求等,一旦發(fā)現數據異常,會及時提醒檢測人員進行復查,確保數據的準確性。同時,系統(tǒng)對儀器設備的使用情況進行管理,記錄設備的校準狀態(tài)、使用時間、維護記錄等,確保檢測設備始終處于良好的工作狀態(tài),為檢測數據的可靠性提供保障。檢測完成后,系統(tǒng)根據預設的報告模板,...

2025-11-07 -

福建導熱油檢測大概費用

福建導熱油檢測大概費用蒸氣壓要求飽和蒸氣壓≤10kPa(參照 ASTM D2879)。飽和蒸氣壓是指導熱油在一定溫度下與液相達到平衡時的蒸氣壓力,它反映了油品的揮發(fā)性。按照 ASTM D2879 標準,采用雷德蒸氣壓儀進行測定,將樣品放入密封的容器中,在 37.8℃下測量其蒸氣壓力。飽和蒸氣壓≤10kPa 的導熱油,揮發(fā)性較小,在使用過程中不易因揮發(fā)而損失,同時也能減少系統(tǒng)的壓力波動。若蒸氣壓過高,油品揮發(fā)性強,會導致油位下降,需要頻繁補充油品,增加成本;同時,揮發(fā)的油氣還可能形成性混合物,存在安全風險。檢測蒸氣壓可了解導熱油的揮發(fā)性,為系統(tǒng)的密封設計和油品的儲存提供參考。導熱油檢測需要使用專業(yè)的儀器設備,以確保檢...

-

西藏如何導熱油檢測

西藏如何導熱油檢測定期對導熱油進行檢測,是預防系統(tǒng)故障、延長油品使用壽命、保障生產穩(wěn)定性的有效手段。在長期處于高溫、高壓以及復雜的工業(yè)環(huán)境中,導熱油不可避免地會發(fā)生物理和化學變化。隨著使用時長的增加,油品可能因氧化致使酸值升高,這不僅會腐蝕設備的金屬部件,大幅縮短設備的使用壽命,還可能引發(fā)泄漏等嚴重安全隱患;當熱穩(wěn)定性下降時,導熱油容易出現結焦現象,焦垢會附著在管道和設備表面,嚴重阻礙熱量傳遞,使傳熱效率急劇降低,進而導致能耗大幅增加,嚴重時甚至會引發(fā)設備故障,造成生產停滯。通過定期檢測,能夠及時察覺這些潛在問題,采取諸如更換油品、添加適配添加劑等針對性舉措,確保導熱油始終維持良好的工作狀態(tài),延長其...

2025-11-06 -

湖北導熱油檢測咨詢報價

湖北導熱油檢測咨詢報價導熱油檢測流程一般為送樣,即將需要檢測的樣品送至檢測機構。送樣環(huán)節(jié)看似簡單,卻直接影響檢測結果的準確性。客戶在送樣前,需確保樣品具有代表性,應從導熱油系統(tǒng)的不同部位抽取一定量的樣品進行混合,避免因局部油品異常導致檢測結果失真。同時,樣品容器需選用潔凈、干燥的玻璃或金屬容器,防止容器內的雜質污染樣品。送樣時,需向檢測機構提供詳細的樣品信息,如油品型號、使用時間、運行溫度等,這些信息有助于檢測機構更準確地判斷油品狀況和選擇合適的檢測項目。部分檢測機構還提供上門取樣服務,由專業(yè)人員使用**取樣工具進行操作,進一步保證樣品的代表性和完整性,為后續(xù)檢測工作的順利開展提供可靠基礎。導熱油檢測中的氧化安定性...

2025-11-06 -

青海為什么導熱油檢測

青海為什么導熱油檢測熱穩(wěn)定性檢測時,熱分解溫度起始分解≥300℃(參照 ASTM E537)。熱穩(wěn)定性是衡量導熱油在高溫下抵抗分解能力的重要指標,直接關系到油品的使用壽命和系統(tǒng)的安全運行。按照 ASTM E537 標準,采用熱重分析法進行檢測,將樣品在惰性氣體氛圍中以一定的升溫速率加熱,記錄樣品質量隨溫度的變化,當樣品質量開始明顯下降時的溫度即為起始分解溫度。起始分解溫度≥300℃的導熱油,能夠在較高溫度下穩(wěn)定工作。若起始分解溫度過低,油品在使用過程中容易發(fā)生分解,產生低沸點物質和焦碳,導致系統(tǒng)結焦、堵塞,甚至引發(fā)安全事故。檢測熱穩(wěn)定性可確定導熱油的最高使用溫度,為合理選擇和使用導熱油提供依據,避免因超溫使用導致...