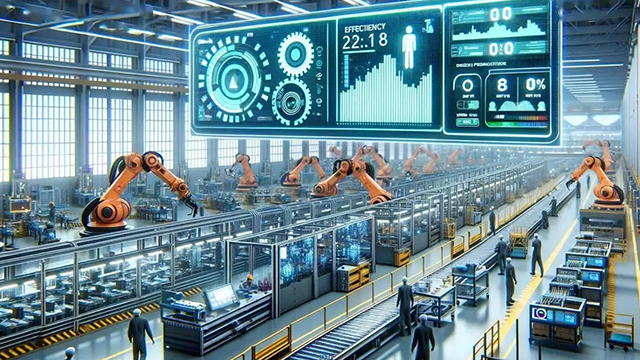

上海常見MES看板

MES系統通過與企業底層自動化設備(如PLC、SCADA、傳感器、條碼/RFID閱讀器)的深度集成,構建了一個***、透明化的生產監控體系,徹底打破了傳統生產車間的“黑箱”狀態。系統能夠自動、實時地采集遍布車間的各類數據,包括設備運行狀態(運行、停機、調試、故障)、生產進度(計劃產量、實際產量、合格率)、工藝參數(溫度、壓力、速度、流量)以及人員操作信息等。所有這些數據經過處理后,以圖表、看板等直觀形式呈現在管理者的屏幕上,實現了生產現場的可視化。管理者無需親臨車間,即可遠程、實時地掌握“哪里在生產、生產什么、進度如何、是否有異常”。一旦系統監測到實際產量偏離目標、關鍵設備異常停機或工藝參數超出標準范圍,便會立即觸發聲光、短信或系統消息等報警機制,通知相關人員時間介入處理,將問題解決在萌芽狀態,從而有效保障生產活動的平穩、高效與可控。實時采集PLC、傳感器數據,可視化展示設備狀態與生產進度。上海常見MES看板

現代MES系統已超越車間邊界,具備與供應鏈上下游高效協同的擴展性特點。通過與企業資源計劃(ERP)、供應商關系管理(SRM)乃至客戶關系管理(CRM)系統的深度集成,MES能夠將車間的實時產能、物料消耗進度和訂單完成狀態等信息,及時共享給相關方。這一特點所帶來的***優勢是極大地提升了企業對整個供應鏈的響應速度與透明度。當客戶訂單發生變化時,企業可以基于MES提供的精確產能數據,快速給出可靠的交付承諾。同時,物料供應商也能根據實時消耗數據,更精細地安排補貨計劃,實現準時化供應。這種端到端的協同,有效減少了“牛鞭效應”,降低了整條供應鏈的庫存水平,使企業能夠作為一個整體,更敏捷地應對市場波動。浙江部署MES設備全生命周期管理延長使用壽命10%-20%。

MES系統的一個基礎性特點是實現車間作業的***無紙化與強制標準化。傳統生產中依賴紙質圖紙、工藝卡片、交接單和報表的模式,不僅效率低下,且極易出錯、難以追溯。MES的特點在于,它將所有生產指令、工藝參數、SOP(標準作業程序)和物料清單都數字化,并直接推送到每個工位的終端屏幕上。操作員必須嚴格按照屏幕指引執行操作,系統會記錄每一步的確認信息。這一特點帶來的**優勢是操作的***規范性與信息的完整可追溯性。它徹底杜絕了因使用錯誤圖紙版本或憑經驗操作導致的質量事故,確保了產品制造過程的高度一致性。同時,所有操作記錄,包括操作人、時間、內容和結果,都形成完整的電子檔案,為后續的質量分析、責任界定和流程優化提供了不可篡改的數據基石。

在“雙碳”目標背景下,MES系統正展現出其對能源與資源消耗進行精細化監控與管理的重要特點。通過與車間的水、電、氣等能源計量儀表集成,MES能夠以生產訂單或設備為單位,實時采集和分析能耗數據,將抽象的能源成本具體地關聯到每一件產品上。這一特點帶來的***優勢是為企業實施綠色制造和節能降碳提供了精細的數據抓手。管理者可以清晰識別出能效低下的“電老虎”設備或生產時段,并據此制定針對性的節能方案,如優化設備啟停策略、淘汰高能耗老舊設備。同時,通過對輔料(如切削液、壓縮空氣)消耗的監控,MES也能幫助企業減少資源浪費,降低生產成本和環境足跡,這不僅履行了社會責任,也構筑了新的成本競爭力。確保服裝制造物料配送與款式快速切換。

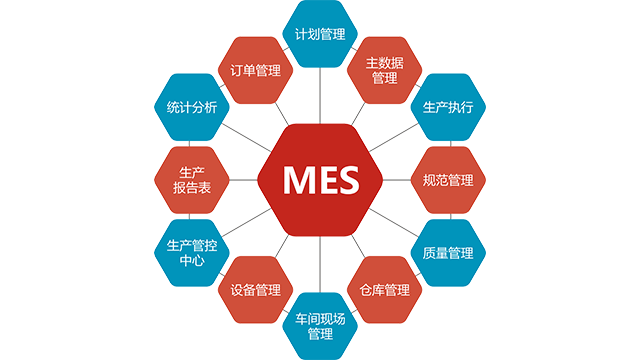

一個功能完備的MES系統,其能力是通過一系列相互關聯的**模塊共同實現的,這些模塊構成了數字化車間的管理骨架。首先是資源分配與狀態管理,它持續跟蹤設備、工具、物料以及人員等關鍵資源的實時狀態與可用性,為生產調度提供依據。工序詳細調度模塊則基于訂單優先級、設備負載和物料齊套性等因素,對ERP下發的宏觀計劃進行微觀層面的、精確到分鐘級的作業排序,以比較大化資源利用率。生產單元分配通過工作指令、物料清單和配方清單等形式,將調度結果精細指派到每個生產單元。文檔管理確保操作員能夠隨時獲取***版本的標準作業程序、圖紙和工藝參數,杜絕了因版本錯誤導致的質量風險。支持工單批量導入與智能排產,優化設備利用率10%-30%。江蘇國產MES定制

MES的數字孿生,虛擬工廠模擬現實生產,提前發現瓶頸。上海常見MES看板

隨著工業4.0和智能制造的推進,MES正在與新技術深度融合,向制造運營管理平臺(MOM)演進。云計算技術使得云MES成為可能,降低了中小企業的實施門檻。與工業物聯網(IIoT)平臺集成,能夠采集和處理更海量、更高頻的設備數據。結合大數據與人工智能(AI)技術,MES開始具備預測性維護、智能排產、工藝參數優化等高級分析能力,從“記錄和監控”走向“預測與決策”,驅動智能制造邁向更高水平。結合大數據與人工智能(AI)技術,MES開始具備預測性維護、智能排產、工藝參數優化等高級分析能力,從“記錄和監控”走向“預測與決策”,驅動智能制造邁向更高水平。上海常見MES看板

- 上海工業MES系統 2025-12-08

- 如何挑選AGV智能物流解決方案 2025-12-08

- 上海集成MES 2025-12-08

- 如何挑選MES模塊 2025-12-08

- 人性化模具計數器參考價 2025-12-08

- 江蘇如何挑選MES追溯 2025-12-08

- 上海常見MES看板 2025-12-08

- 上海實用模具計數器怎么安裝 2025-12-07

- 傳感器模具計數器掌握成型周期 2025-12-07

- 叉取AGV減少人工成本 2025-12-07

- 深圳50歐姆射頻纜 2025-12-08

- 福建電網一體化電源生產廠家一體化電源訂制 2025-12-08

- 金山區重載線束 2025-12-08

- 濟陽區優勢安電衛士圖片 2025-12-08

- 太原電纜取電CT價格 2025-12-08

- 上海丙烯標氣標準氣體/混合氣體香精香料 2025-12-08

- 工頻UPS不間斷電源蓄電池 2025-12-08

- 河北專機全自動生產線價格 2025-12-08

- 內蒙古叉車電機控制器模具 2025-12-08

- 普陀區挑選藥包材預處理高壓釜特點 2025-12-08