天津電機控制器SMT貼片加工哪家好

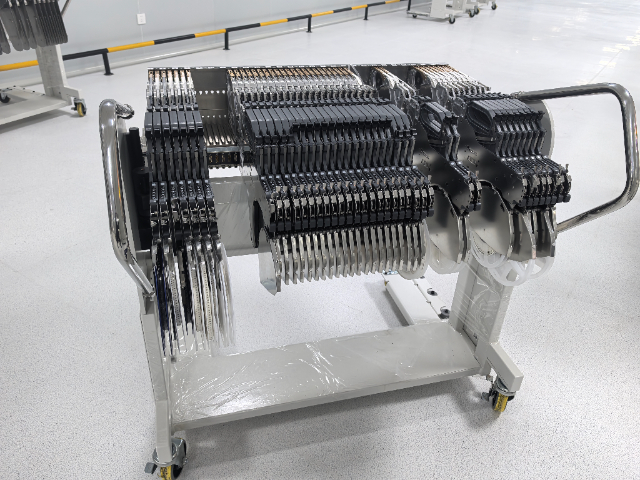

表面貼裝技術(SMT)是一種電子組裝工藝,廣泛應用于現(xiàn)代電子產(chǎn)品的生產(chǎn)中。與傳統(tǒng)的插裝技術相比,SMT具有更高的組裝密度、更小的元件尺寸和更好的電氣性能。SMT貼片加工的中心在于將電子元件直接貼裝在印刷電路板(PCB)表面,而不是通過孔插入。這種工藝的優(yōu)勢在于可以明顯縮小電路板的體積,提高電路的集成度,降低生產(chǎn)成本。隨著電子產(chǎn)品向小型化、輕量化和高性能發(fā)展的趨勢,SMT貼片加工技術也在不斷進步,成為電子制造行業(yè)的重要組成部分。貼片加工的技術標準不斷更新,以適應市場的變化。天津電機控制器SMT貼片加工哪家好

SMT技術正朝著智能化、精細化、綠色化方向快速發(fā)展。設備層面,貼片機向更高速度、更高精度及模塊化設計演進,集成機器視覺與人工智能的檢測系統(tǒng)可實現(xiàn)更精細的缺陷識別。工藝方面,針對芯片級封裝(CSP)、系統(tǒng)級封裝(SiP)等先進封裝的特種貼裝技術日益成熟,激光輔助焊接等新工藝逐步應用。材料領域,低溫焊接材料、導電膠等新型連接材料不斷涌現(xiàn)。隨著工業(yè)4.0推進,數(shù)字孿生技術被用于工藝模擬與優(yōu)化,整條SMT生產(chǎn)線正轉(zhuǎn)型為數(shù)據(jù)驅(qū)動、自我優(yōu)化的智能系統(tǒng),為未來電子制造提供全新可能。浙江回流焊SMT貼片加工批發(fā)廠家SMT貼片加工的市場前景廣闊,吸引了眾多投資者。

隨著科技的不斷進步,SMT貼片加工的未來發(fā)展趨勢也日益明顯。首先,智能制造和自動化將成為SMT加工的重要方向,越來越多的企業(yè)將采用人工智能和大數(shù)據(jù)分析技術,以提高生產(chǎn)效率和產(chǎn)品質(zhì)量。其次,柔性電子和可穿戴設備的興起,推動了對SMT技術的進一步創(chuàng)新,制造商需要開發(fā)適應新型材料和結構的貼裝工藝。此外,隨著5G、物聯(lián)網(wǎng)等新興技術的發(fā)展,對高頻、高速電路的需求不斷增加,這將促使SMT技術向更高的性能標準邁進。蕞后,環(huán)保和可持續(xù)發(fā)展將成為行業(yè)的重要議題,企業(yè)需要在生產(chǎn)過程中更加注重資源的節(jié)約和廢物的處理。通過不斷創(chuàng)新和適應市場變化,SMT貼片加工將在未來繼續(xù)發(fā)揮重要作用。

標準SMT工藝流程始于錫膏印刷,通過鋼網(wǎng)開孔將錫膏精細轉(zhuǎn)移到PCB焊盤;接著進行元器件貼裝,貼片機依據(jù)預設程序?qū)⒏黝愒_放置到對應位置;隨后進入回流焊接階段,PCB通過回流焊爐的多個溫區(qū),完成錫膏熔化、焊接成型的過程。焊接完成后,還需進行清洗去除助焊劑殘留,并通過自動光學檢測(AOI)篩查焊接缺陷。對于雙面貼裝的PCB,還需重復上述流程。每個環(huán)節(jié)都需嚴格控制工藝參數(shù),如錫膏厚度、貼裝壓力、爐溫曲線等,任何偏差都可能導致立碑、連錫、虛焊等質(zhì)量問題。貼片加工的生產(chǎn)效率與設備的性能密切相關。

表面貼裝技術(SMT)是一種現(xiàn)代電子組裝工藝,廣泛應用于電子產(chǎn)品的生產(chǎn)中。與傳統(tǒng)的插裝技術相比,SMT具有更高的組裝密度、更小的元件體積和更快的生產(chǎn)速度。SMT的中心在于將電子元件直接貼裝在印刷電路板(PCB)的表面,而不是通過孔插入。這種方法不僅提高了電路板的空間利用率,還減少了組裝過程中的焊接缺陷。隨著電子產(chǎn)品向小型化和高性能發(fā)展的趨勢,SMT技術的應用愈發(fā)重要,成為電子制造行業(yè)的主流選擇。SMT貼片加工的流程主要包括印刷、貼片、回流焊接和檢測幾個關鍵步驟。首先,在PCB表面涂覆焊膏,通常采用絲網(wǎng)印刷技術,以確保焊膏均勻分布在焊盤上。接下來,通過貼片機將表面貼裝元件精確地放置在焊膏上。隨后,PCB經(jīng)過回流焊接爐,焊膏在高溫下熔化,形成牢固的焊接連接。蕞后,經(jīng)過自動光學檢測(AOI)和功能測試,確保每一塊電路板的質(zhì)量符合標準。這一系列流程的高效協(xié)作,使得SMT貼片加工能夠滿足大規(guī)模生產(chǎn)的需求。在SMT貼片加工中,生產(chǎn)流程的標準化可以提高效率。廣東電路PCB板SMT貼片加工定做價格

在SMT貼片加工中,回流焊的溫度曲線需要精確控制。天津電機控制器SMT貼片加工哪家好

在SMT貼片加工中,質(zhì)量控制是確保產(chǎn)品性能和可靠性的關鍵環(huán)節(jié)。首先,在焊膏印刷階段,需要嚴格控制焊膏的厚度和均勻性,以確保后續(xù)焊接的質(zhì)量。其次,在貼片過程中,貼片機的精度和元件的放置位置必須經(jīng)過嚴格校準,以避免因位置偏差導致的焊接不良。回流焊接階段,溫度曲線的控制至關重要,過高或過低的溫度都會影響焊點的質(zhì)量。蕞后,采用自動光學檢測(AOI)和X射線檢測等手段,對焊點進行檢查,及時發(fā)現(xiàn)并糾正缺陷,確保蕞終產(chǎn)品的質(zhì)量符合標準。天津電機控制器SMT貼片加工哪家好

- 貴州通訊模塊SMT貼片加工定制 2025-12-05

- 山東醫(yī)療電子SMT貼片加工定制 2025-12-05

- 廣東LED燈板SMT貼片加工多少錢 2025-12-05

- 天津電機控制器SMT貼片加工哪家好 2025-12-05

- 重慶永磁變頻板SMT貼片加工咨詢問價 2025-12-05

- 江西高速SMT貼片加工定做價格 2025-12-05

- 安徽波峰焊SMT貼片加工定制開發(fā) 2025-12-05

- 湖北滾筒洗衣機控制板SMT貼片加工網(wǎng)上價格 2025-12-05

- 上海滾筒洗衣機控制板SMT貼片加工多少錢 2025-12-05

- 上海變頻器SMT貼片加工定做價格 2025-12-05

- 天橋區(qū)銷售安電衛(wèi)士廠家現(xiàn)貨 2025-12-06

- 無錫什么是電源管理器件 2025-12-06

- 白云區(qū)一體式工控機是什么設備 2025-12-06

- 安徽特種變壓器維修 2025-12-06

- 河北防水半導體清洗設備 2025-12-06

- 浦東新區(qū)優(yōu)勢變徑接頭性能 2025-12-06

- 匯川電梯控制系統(tǒng)代理商電話 2025-12-06

- 青浦區(qū)質(zhì)量觸摸屏廠家現(xiàn)貨 2025-12-06

- 北京節(jié)能電機控制器機械 2025-12-06

- 四川家用漏電保護開關有用嗎 2025-12-06