高速傳輸多芯MT-FA連接器供應報價

從應用場景擴展性來看,MT-FA連接器的技術優勢正推動其向更普遍的領域滲透。在硅光集成領域,模場直徑轉換(MFD)FA通過拼接超高數值孔徑光纖與標準單模光纖,實現了硅基波導與外部光網絡的低損耗耦合,為800G硅光模塊提供了關鍵的光學接口解決方案。在相干通信系統中,保偏型MT-FA通過精確控制光纖雙折射特性,維持了光波偏振態的穩定性,使400G/800G相干光模塊的傳輸距離突破1000公里。此外,隨著6G技術對太赫茲頻段的需求顯現,MT-FA連接器在毫米波與光載無線(RoF)系統中的應用研究已取得突破,其多通道并行架構可同時承載射頻信號與光信號的混合傳輸,為未來全光網絡與無線融合提供了基礎設施支持。這種技術演進路徑表明,MT-FA連接器已從單純的光模塊組件,升級為支撐下一代通信技術變革的重要光學平臺。多芯光纖連接器采用低衰減光纖材料支持長距離無損傳輸。高速傳輸多芯MT-FA連接器供應報價

從長期發展來看,MT-FA連接器的兼容性標準正朝著模塊化與可定制化方向演進。針對數據中心不同場景的需求,研發人員開發出可插拔式MT-FA模塊,通過在基板上預留標準化接口,支持用戶根據實際通道數(8/12/16/24芯)與傳輸速率(100G/400G/800G)進行快速更換。同時,為滿足AI算力集群對低時延的要求,兼容性設計需集成溫度補償機制,使MT-FA組件在-40℃至85℃的工作范圍內,保持通道間距變化小于0.2μm,確保光信號傳輸的穩定性。這些創新不僅降低了光模塊的維護成本,更為未來1.6T甚至3.2T光模塊的兼容性設計提供了技術儲備。高速傳輸多芯MT-FA連接器供應報價多芯光纖連接器支持熱插拔功能,便于設備不停機維護與更換。

多芯MT-FA光組件作為高速光模塊的重要部件,其端面質量直接影響光信號傳輸的損耗與穩定性。隨著800G、1.6T光模塊需求的爆發式增長,傳統單芯檢測設備已無法滿足高密度多芯組件的效率要求。當前行業普遍采用基于大視野相機的全端面檢測技術,通過一次成像覆蓋16芯甚至32芯的MT連接器端面,結合自動對焦與找中心算法,可在5秒內完成多芯端面的幾何參數檢測。例如,某款全端面檢測儀通過激光異頻干涉儀與高分辨率CMOS相機的融合,實現了0.001μm的測量分辨率,可精確捕捉端面劃痕、污染及芯間距偏差。這種非接觸式檢測方式不僅避免了人工操作引入的二次污染,還能通過軟件自動生成包含插入損耗、回波損耗等關鍵指標的檢測報告,為生產線提供實時質量反饋。

散射參數的優化對多芯MT-FA光組件在AI算力場景中的應用具有決定性作用。隨著數據中心單柜功率突破100kW,光模塊需在85℃高溫環境下持續運行,此時材料熱膨脹系數(CTE)不匹配會引發端面形變,導致散射中心位置偏移。通過仿真分析發現,當硅基MT插芯與石英光纖的CTE差異超過2ppm/℃時,高溫導致的端面凸起會使散射角分布寬度增加30%,進而引發插入損耗波動達0.3dB。為解決這一問題,行業采用低熱應力復合材料封裝技術,結合有限元分析優化散熱路徑,使組件在-40℃至+85℃溫度范圍內的散射參數穩定性提升2倍。此外,針對相干光通信中偏振模色散(PMD)敏感問題,多芯MT-FA通過保偏光纖陣列與角度調諧散射片的集成設計,可將差分群時延(DGD)控制在0.1ps以下,確保1.6T光模塊在長距離傳輸中的信號質量。這些技術突破使得多芯MT-FA光組件的散射參數從被動控制轉向主動設計,為下一代光互連架構提供了關鍵支撐。采用先進的光學設計,多芯光纖連接器有效減少信號在傳輸過程中的衰減,確保信號質量。

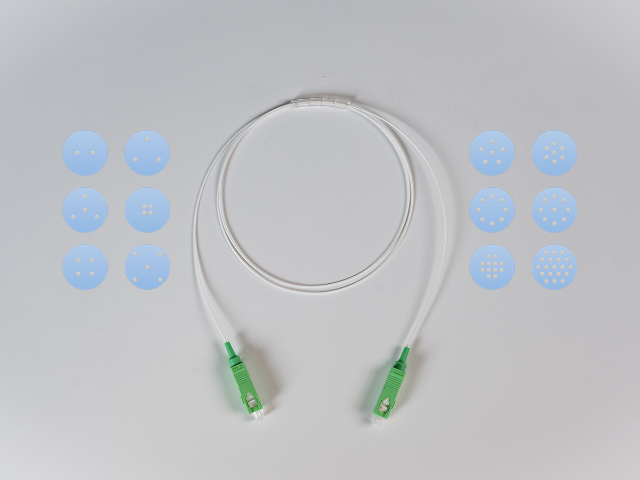

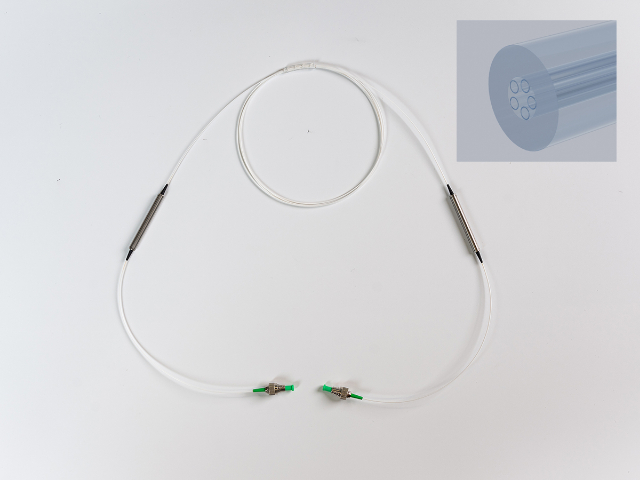

多芯光纖連接器作為光通信網絡中的重要組件,承擔著實現多路光信號同步傳輸與精確對接的關鍵任務。其設計重要在于通過單一連接器接口集成多個單獨光纖通道,使單根線纜即可完成傳統多根單芯光纖的傳輸功能,明顯提升了網絡布線的空間利用率與系統集成度。相較于單芯連接器,多芯結構通過并行傳輸機制將數據吞吐量提升至數倍,尤其適用于數據中心、5G基站及高密度光交換等對帶寬和時延要求嚴苛的場景。技術實現上,多芯連接器需攻克兩大難題:一是光纖陣列的精密排布,需確保各芯徑間距控制在微米級精度,避免信號串擾;二是端面研磨工藝,需采用定制化拋光技術使多芯端面形成統一的光學曲率,保障所有通道的插入損耗和回波損耗指標一致。此外,多芯連接器的機械穩定性直接關系到網絡可靠性,其外殼材料需兼具強度高與抗環境干擾能力,插拔壽命通常要求超過500次仍能保持性能穩定。隨著硅光子技術與CPO(共封裝光學)的興起,多芯連接器正朝著更高密度、更低功耗的方向演進,例如通過MT(多芯推入式)接口與光模塊的直接集成,可進一步縮短光鏈路長度,降低系統整體能耗。空芯光纖連接器在多次插拔后仍能保持良好的性能穩定性,降低了維護成本。高速傳輸多芯MT-FA連接器供應報價

工業控制領域里,多芯光纖連接器可穩定連接設備,保障復雜環境下數據流暢通。高速傳輸多芯MT-FA連接器供應報價

封裝工藝的精度控制直接決定了多芯MT-FA光組件的性能上限。以400G光模塊為例,其MT-FA組件需支持8通道或12通道并行傳輸,V槽pitch公差需嚴格控制在±0.5μm以內,否則會導致通道間光功率差異超過0.5dB,引發信號串擾。為實現這一目標,封裝過程需采用多層布線技術,在完成一層金屬化后沉積二氧化硅層間介質,通過化學機械拋光使表面粗糙度Ra小于1納米,再重復光刻、刻蝕、金屬化等工藝形成多層互連結構。其中,光刻工藝的分辨率需達到0.18微米,顯影液濃度和曝光能量需精確控制,以確保柵極圖形線寬誤差不超過±5納米。在金屬化環節,鈦/鎢粘附層與銅種子層的厚度分別控制在50納米和200納米,電鍍銅層增厚至3微米時需保持電流密度20mA/cm2的穩定性,避免因銅層致密度不足導致接觸電阻升高。通過剪切力測試驗證芯片粘貼強度,要求推力值大于10克,且芯片殘留面積超過80%,以此確保封裝結構在-55℃至125℃的極端環境下仍能保持電氣性能穩定。這些工藝參數的嚴苛控制,使得多芯MT-FA光組件在AI算力集群、數據中心等場景中能夠實現長時間、高負載的穩定運行。高速傳輸多芯MT-FA連接器供應報價

- 哈爾濱多芯MT-FA光組件MT ferrule 2025-12-07

- 成都多芯MT-FA光組件在5G中的應用 2025-12-07

- 山西多芯MT-FA光組件在AI算力中的應用 2025-12-07

- 昆明三維光子芯片與多芯MT-FA光接口 2025-12-07

- 寧波多芯MT-FA光組件三維芯片耦合技術 2025-12-06

- 北京多芯MT-FA扇入扇出代工 2025-12-06

- 多芯MT-FA光組件供應公司 2025-12-06

- 多芯MT-FA 1.6T/3.2T光模塊規格 2025-12-06

- 蘭州多芯MT-FA光組件在長距傳輸中的應用 2025-12-06

- 無錫多芯MT-FA光組件技術參數 2025-12-06

- 常州本地無線通信銷售方法 2025-12-07

- LoRa信號源天線 2025-12-07

- 梅州沉浸式骨傳導振子結構 2025-12-07

- 湖北非屏蔽網線檢測中心 2025-12-07

- 安徽藍牙音響芯片ATS2819 2025-12-07

- 江陰質量智慧園區網絡覆蓋設備銷售方法 2025-12-07

- 東莞國產Wi-Fi6E快速上手 2025-12-07

- 廈門國產智慧環衛貨源充足 2025-12-07

- 江西跳線網線現貨 2025-12-07

- 黑龍江學校財務后勤內控系統 2025-12-07