耐用托料架價格實惠

托料架是大型工廠集中能源管理的節能聯動裝備,通過工業互聯網接入工廠能源管理系統(EMS),可根據工廠峰谷電價自動調整運行模式,谷電時段滿負荷運行,峰電時段優化伺服電機功率,單臺設備日均節電20度。同時可與多臺折彎機聯動,根據生產任務分配負載,避免設備空轉。某汽車零部件工廠應用20臺設備后,年節電14.6萬度,能源成本降低12萬元,設備負載率從60%提升至85%。托料架是中小企業精益生產的節能型選擇,采用節能伺服電機與智能休眠技術,非工作狀態下自動切換至休眠模式,功耗從工作狀態的1.5kW降至0.1kW,結合工藝優化減少的待時損耗,單臺設備單月綜合能耗降低超15%,月均節省電費約2000元。托料架在銅合金型材的加工中,針對型材的硬度特性調整承托壓力,避免型材出現擠壓變形。耐用托料架價格實惠

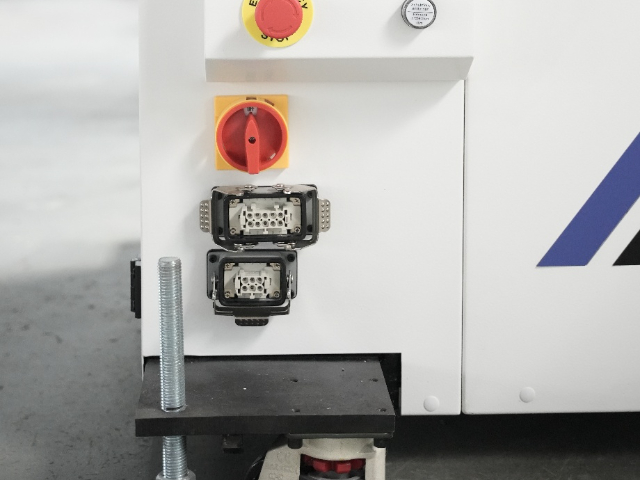

托料架是地下礦井設備鈑金件加工的耐濕防塵裝備,按照煤礦安全規程設計,機身采用防腐蝕不銹鋼材質,防護等級達IP66,可抵御礦井下高濕、高粉塵環境侵蝕。托料驅動系統采用液壓防爆設計,配合防堵型編碼器實時追蹤位移,某煤礦機械制造廠應用后,礦井支架鈑金件折彎合格率從86%提升至99.3%,設備年均故障率降低85%。設備定位精度達±0.1mm,確保支架安裝孔位偏差≤0.2mm,某通信設備廠應用后,基站支架抗12級臺風測試通過率從92%提升至100%,安裝返工率降至0.1%。國內托料架設備托料架在角鋼折彎加工中,根據角鋼的截面形狀調整承托支點,適配異形物料的加工承托需求。

托料架是集成數字孿生技術的智能折彎系統,通過三維建模構建設備虛擬孿生體,實時映射托料臂位置、支撐力、電機負載等18項運行參數,可在虛擬環境中模擬不同板材、角度的折彎效果,提前優化工藝參數。虛擬調試與物理加工的誤差≤0.1mm,某智能裝備廠應用后,新工件試錯成本降低90%,工藝優化周期從7天縮短至1天,批量生產良率穩定在99.5%以上。托料架是中小企業精益生產的節能型選擇,采用節能伺服電機與智能休眠技術,非工作狀態下自動切換至休眠模式,功耗從工作狀態的1.5kW降至0.1kW,結合工藝優化減少的待時損耗,單臺設備單月綜合能耗降低超15%,月均節省電費約2000元。

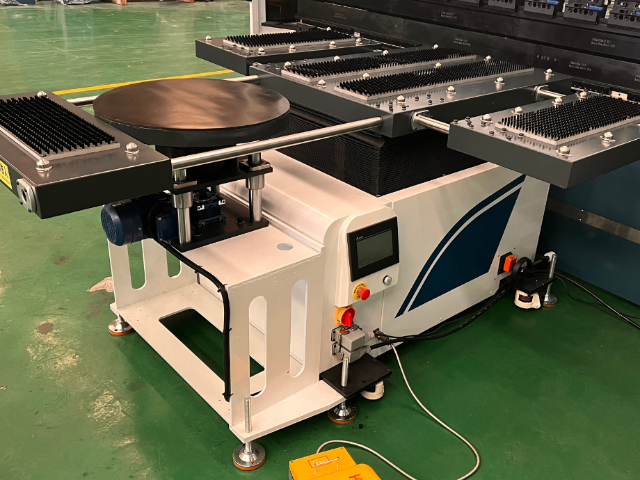

托料架是適配多品種小批量生產的柔性加工裝備,搭載7英寸觸控式PLC控制器,內置100組工藝參數存儲模塊,支持二維碼掃描調用參數,換型時間從傳統的20分鐘縮短至3分鐘。托料臂采用三段式伸縮結構,可在1.5-4.2米范圍內無級調節,配合可旋轉托料頭,能適配U型、L型、Z型等多種異形件折彎。某定制鈑金廠應用后,生產線響應速度提升5倍,可同時服務12家不同客戶的定制訂單,訂單交付周期從7天壓縮至3天。針對大型板材折彎時的墜落隱患,還配備重量傳感預警系統,負載異常波動時立即聲光報警并暫停運行,某工程機械廠使用后,折彎工序安全事故發生率從0.8起/年降至零,完全符合GB 28240-2012安全標準。托料架在配電柜銅排加工中,隨銅排的折彎角度實時調整承托位置,保障銅排的裝配精度要求。

托料架是高海拔地區鈑金加工的適應性裝備,針對海拔3000米以上地區的低氣壓環境,對伺服電機進行高原適應性改造,調整電機繞組絕緣等級與散熱結構,確保電機在低氣壓環境下仍能滿負荷運行,溫升控制在60K以內。設備電氣系統采用防冷凝設計,避免高海拔晝夜溫差導致的電路故障。某高原地區鈑金廠使用后,設備連續運行穩定性較進口設備提升25%,厚鋼板折彎效率達平原地區的98%,徹底解決高海拔地區自動化折彎難題。托料架是中小企業精益生產的節能型選擇,采用節能伺服電機與智能休眠技術,非工作狀態下自動切換至休眠模式,功耗從工作狀態的1.5kW降至0.1kW,結合工藝優化減少的待時損耗,單臺設備單月綜合能耗降低超15%,月均節省電費約2000元。托料架在鋁板折彎加工中,針對鋁板質地較軟的特性,采用柔性承托方式避免板材產生壓痕。國內托料架設備

托料架采用耐磨合金材質制作承托面,在長期機械加工作業中不易磨損,延長了配件的使用壽命。耐用托料架價格實惠

托料架是異形鈑金件折彎的柔性支撐系統,針對不規則形狀的鈑金件折彎易出現的局部下垂問題,采用陣列式獨利托料單元設計,每個單元可通過伺服電機獨利升降,形成與工件輪廓完全貼合的支撐曲面。通過激光掃描模塊預先獲取工件輪廓數據,系統自動生成托料單元升降軌跡,適配精度達±0.15mm。某定制鈑金企業應用于異形裝飾件折彎后,工件形位公差合格率從72%提升至97%,返工成本降低85%,可承接各類復雜異形件加工訂單。托料架是中小企業精益生產的節能型選擇,采用節能伺服電機與智能休眠技術,非工作狀態下自動切換至休眠模式,功耗從工作狀態的1.5kW降至0.1kW,結合工藝優化減少的待時損耗,單臺設備單月綜合能耗降低超15%,月均節省電費約2000元。耐用托料架價格實惠

- 大規模隨動托料架市場價 2025-12-10

- 銷售翻料機銷售公司 2025-12-10

- 耐用托料架價格實惠 2025-12-10

- 全自動隨動小車代理價格 2025-12-10

- 全自動折彎機前托料銷售廠家 2025-12-09

- 制造翻板機供應商 2025-12-09

- 靠譜的翻料機檢修 2025-12-09

- 靠譜的翻板機機械結構 2025-12-09

- 購買翻板機機械結構 2025-12-09

- 品質折彎機前托料廠家批發價 2025-12-09

- 江蘇多功能儲能系統生產廠家 2025-12-10

- 內蒙古起艇絞車成交價 2025-12-10

- 浙江快開門式滅菌器技術特性 2025-12-10

- 吳中區銷售分流板廠家現貨 2025-12-10

- 江蘇FAD2500點膠機安裝 2025-12-10

- 啟東低壓定量泵公司 2025-12-10

- 安順防爆單軌吊視頻 2025-12-10

- 上海HYDRO-GRIP液壓刀柄規格 2025-12-10

- 上海工業阻火器安裝 2025-12-10

- 江西機械等離子去膠機保養 2025-12-10