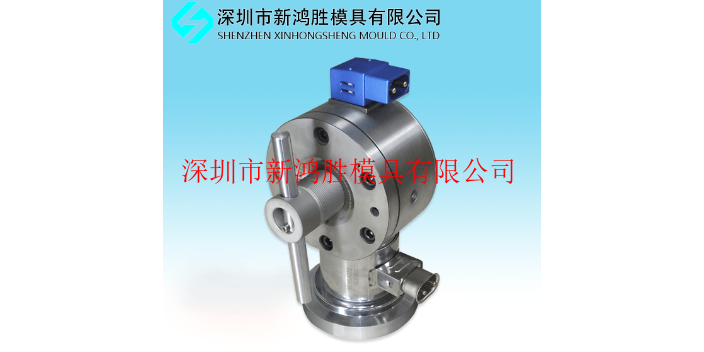

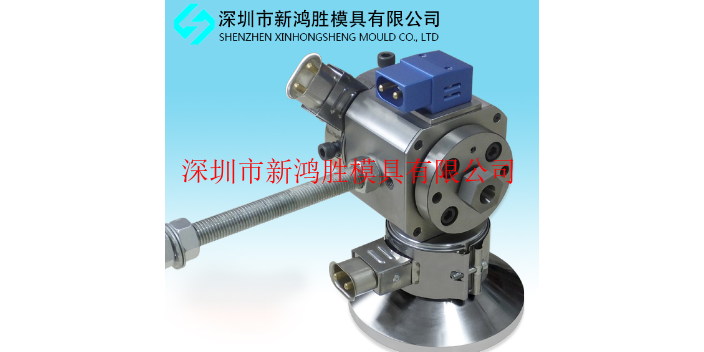

韶關U7微調機頭擠出機頭

擠出機頭的冷卻系統設計需要考慮以下幾個方面:1.冷卻介質選擇:選擇合適的冷卻介質,常用的有水、油、空氣等。根據擠出物料的特性和工藝要求,選擇適合的冷卻介質。2.冷卻方式:冷卻可以采用直接冷卻或間接冷卻的方式。直接冷卻是將冷卻介質直接通過冷卻管道或噴嘴冷卻機頭,間接冷卻是通過熱交換器將熱量傳導到冷卻介質中。根據擠出機頭的結構和工藝要求,選擇合適的冷卻方式。3.冷卻管道設計:設計合理的冷卻管道布局和尺寸,確保冷卻介質能夠均勻地冷卻整個機頭。考慮冷卻管道的直徑、長度、彎曲角度等因素,以提高冷卻效果。4.冷卻溫度控制:根據擠出物料的熔融溫度和工藝要求,設計合適的冷卻溫度控制系統,確保擠出物料在冷卻過程中達到理想的溫度。5.冷卻效果監測:安裝合適的溫度傳感器或熱像儀等設備,監測冷卻效果,及時調整冷卻系統,以保證擠出機頭的穩定工作。總之,擠出機頭的冷卻系統設計需要綜合考慮冷卻介質選擇、冷卻方式、冷卻管道設計、冷卻溫度控制和冷卻效果監測等因素。如果您有關于擠出機頭冷卻系統設計的具體問題,歡迎進一步提問。擠出機頭,精密控流塑形,賦予塑料千般模樣,是塑料制品成型的關鍵所在。韶關U7微調機頭擠出機頭

直角機頭是擠出機頭的一種常見類型,其特點是料流方向與螺桿軸線呈90度角。這種設計使得擠出物在離開機頭時能夠直接進入冷卻和成型階段,適用于生產管材、型材、薄膜等產品。直角機頭通常具有較高的擠出效率,因為物料在擠出過程中的流動路徑較短,減少了能量損失。斜角頭斜角機頭的料流方向與螺桿軸線呈一定角度,這種設計有助于改善物料在擠出過程中的流動性,減少壓力損失。斜角機頭適用于生產一些需要特定角度擠出的產品,如斜角擠出的管材或型材。斜角機頭的設計可以減少物料在擠出過程中的剪切力,有助于提高擠出物的表面質量和內部結構。梅州擠出機頭定制對機頭加熱和冷卻系統進行檢查和維護,確保溫度控制準確。停機期間,對機頭進行防銹處理,可涂抹防銹油等。

擠出機生產工藝流程是什么?

擠出機生產工藝流程是:由特殊定制的適用于P*A材料特性的擠出螺桿(螺桿的長徑比33:1)、冷卻裝置、牽引切割裝置和電器控制等部分組成。采用聚乳酸(P*A)為生產原料,經過加熱熔融、擠出、定型、冷卻、牽引、切割、成型。

可生產塑料的管、板、片、膜及部分異形材料的生產線。常見的種類包括:管材擠出生產線、塑料擠出生產線、木塑擠出生產線、復合管成套擠出生產線、造粒擠出生產線等。擠出機是擠出生產線的重心,常見的擠出機有:平行雙螺桿擠出機、SJ系列新型高效單螺桿擠出機、SJZ 系列錐形雙螺桿塑料擠出機、行星螺桿擠出機等。

按所成型的材料的不同,模具可分為金屬模具和非金屬模具。

金屬模具又分為:鑄造模具(有色金屬壓鑄,鋼鐵鑄造)、和鍛造模具等;非金屬模具也分為:塑料模具和無機非金屬模具。而按照模具本身材料的不同,模具可分為:砂型模具,金屬模具,真空模具,石蠟模具等等。其中,隨著高分子塑料的發展,塑料模具與人們的生活密切相關。

塑料模具一般可分為:注射成型模具,擠塑成型模具,氣輔成型模具等等。大規模生產的非鈑金鋼件--冷鐓、模鍛、金屬模等。 擠出機頭的結構看似簡單,實則內部蘊含著精妙的設計。

擠出機頭是什么?在塑料加工行業中,擠出機頭是一種非常重要的設備,它被廣泛應用于生產各種塑料制品,如塑料管道、薄膜、線纜等。擠出機頭是擠出機的重要組成部分,它起著塑料熔融、塑料擠出和成型的關鍵作用。本文將介紹擠出機頭的原理、結構、類型和應用領域,以便更深入地了解擠出機頭的功能和重要性。首先,讓我們來了解一下擠出機頭的工作原理。擠出機頭主要由加熱區、螺桿、滑動套筒和模具組成。當塑料顆粒通過進料口被螺桿送入擠出機頭時,它們首先會在加熱區受熱熔融。在使用過程中,擠出機頭的維護也不容忽視,定期清理殘留的塑料、檢查磨損情況等,能延長其使用壽命。著色模具擠出機頭定制

機頭內料流方向與擠出機螺桿軸向一致。韶關U7微調機頭擠出機頭

多層共擠機頭多層共擠機頭能夠同時擠出多層不同材料的熔體,用于生產復合型擠出產品。這種機,頭設計復雜,通常包含多個單獨的擠出通道和精確的分配系統,以確保各層材料在擠出過程中均今混合。多層共擠機頭廣泛應用千生產復合管材、復合演膜等高性能產品擠出吹塑機頭擠出吹塑機頭是擠出吹塑成型工藝中的關鍵部件,它將擠出的熔體通過一個環形的擠出口模然后通過吹氣形成中空的管狀產品。這種機頭設計要求精確控制擠出速度和吹氣壓力,以確保產品壁厚均勻,適用于生產各種規格的中空塑料容器。韶關U7微調機頭擠出機頭

- 羅湖區U7免對機頭擠出機頭 2025-12-08

- 茂名擠出機頭電話多少 2025-12-08

- 廣東8字纜纜模具電線電纜模具 2025-12-08

- 6字模具光纖模具類型 2025-12-08

- U7微調機頭光纖模具大概價格 2025-12-08

- 光明區電線電纜模具哪家專業 2025-12-08

- 河源擠出機頭廠家 2025-12-08

- U14機頭光纖模具銷售 2025-12-08

- 韶關U7微調機頭擠出機頭 2025-12-08

- 二套模具擠出機頭 2025-12-08

- 湖南模具涂層處理價格 2025-12-08

- 山西大口徑不銹鋼管材 2025-12-08

- 臺州smc模具開發 2025-12-08

- 山東比較好的橡塑密封件 2025-12-08

- 羅湖區U7免對機頭擠出機頭 2025-12-08

- 咸寧護套鋁合金電纜廠家精選 2025-12-08

- 鎮江GBPHUCK99-3006鉚槍頭 2025-12-08

- 河南定制砂紙廠家供應 2025-12-08

- 茂名擠出機頭電話多少 2025-12-08

- 臨沂新款沖壓件模具 2025-12-08