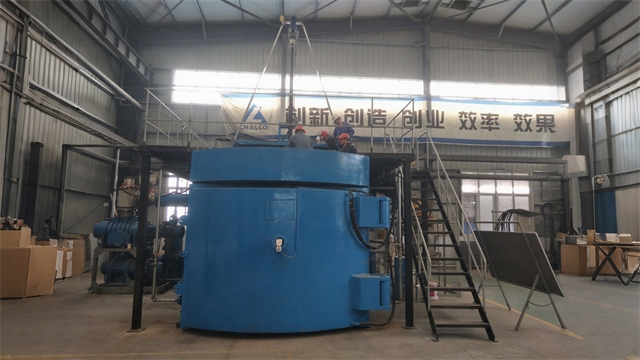

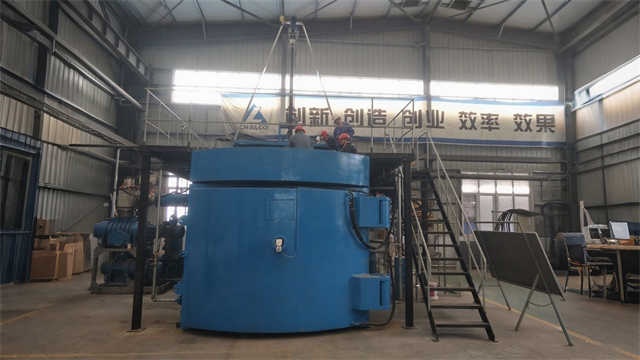

四川真空熔煉爐結構

真空熔煉爐的多物理場耦合仿真研究:真空熔煉過程涉及電磁、熱、流、力等多物理場的相互作用,多物理場耦合仿真為深入理解熔煉機理提供了有力工具。利用 COMSOL Multiphysics 等軟件,建立包含電磁場、溫度場、流場和應力場的耦合模型,模擬熔煉過程中各物理場的動態變化。研究發現,電磁力引起的熔池流動會影響溫度分布,進而改變合金的凝固組織;溫度梯度產生的熱應力可能導致鑄件產生裂紋。通過仿真優化感應線圈布局、加熱功率曲線和冷卻方式,可有效改善多物理場分布,減少缺陷產生。例如,調整感應線圈的匝數和間距,可使熔池內的電磁攪拌更均勻;優化冷卻速度曲線,可降低熱應力 20% - 30%。多物理場耦合仿真技術為真空熔煉工藝的創新和優化提供了理論指導。真空熔煉爐的真空泵油更換周期延長至2000小時,降低維護成本。四川真空熔煉爐結構

真空熔煉過程的能耗優化技術:降低能耗是真空熔煉技術發展的重要方向。在加熱系統優化方面,采用高效節能的中頻感應加熱電源,其電能轉換效率比傳統工頻電源提高 15% - 20%;通過優化感應線圈設計,減少漏磁損失,進一步提升加熱效率。真空系統的節能措施包括采用變頻調速技術調節真空泵轉速,根據實際抽氣需求動態調整功率;在非熔煉時段啟用節能模式,降低設備待機能耗。此外,回收利用熔煉過程中的余熱,通過余熱鍋爐將高溫金屬液的熱量轉化為蒸汽或電能,用于廠區供熱或輔助設備運行。通過綜合應用這些技術,可使真空熔煉的單位能耗降低 15% - 25%,實現綠色化生產。四川真空熔煉爐結構真空熔煉爐的熔煉爐的快速冷卻技術將熔煉后降溫時間縮短40%。

在航空航天合金制備中的應用:航空航天領域對金屬材料性能要求苛刻,真空熔煉爐成為關鍵制備設備。以鎳基高溫合金為例,在真空電弧重熔(VAR)過程中,通過電極自耗方式將原料在真空環境下重新熔化,利用真空去除合金中的氣體雜質和低熔點有害元素,使合金的氣體含量(氧、氮、氫)降低至 ppm 級。同時,精確控制熔池溫度和凝固速度,可細化晶粒組織,提高合金的高溫強度和蠕變性能。采用真空感應熔煉(VIM)制備鈦合金時,能有效避免鈦與大氣中的氧、氮發生劇烈反應,保證合金成分均勻性,使航空發動機葉片的疲勞壽命提升 40% 以上。這些技術突破為航空航天裝備的高性能化提供了材料保障。

真空熔煉爐的維護與保養策略:定期維護可延長真空熔煉爐的使用壽命并保障運行安全。真空系統的維護重點在于真空泵的保養,機械泵需每 3 - 6 個月更換潤滑油,防止油品老化影響抽氣性能;擴散泵則需定期清洗泵體和噴嘴,去除積碳和油污。爐體部分需檢查水冷系統的密封性和水流壓力,避免漏水導致設備損壞;同時檢查坩堝、電極等易耗件的磨損情況,及時更換。控制系統的維護包括校準溫度傳感器、壓力傳感器,確保監測數據準確;對 PLC 程序進行備份和升級,防止軟件故障。此外,建立設備運行檔案,記錄維護時間、更換部件等信息,通過數據分析預測設備故障,實現預防性維護,降低停機損失。合理設置真空熔煉爐參數,有助于提升金屬的純凈度。

真空熔煉過程的能量回收網絡構建:構建真空熔煉過程的能量回收網絡可明顯提升能效。將高溫金屬熔體的顯熱通過水冷系統轉化為熱水,用于廠區供暖或生活熱水供應,回收效率可達 40%。利用真空泵排氣的余熱,驅動吸收式制冷機,實現夏季制冷需求。在電力回收方面,采用能量回饋裝置,將設備制動過程中的電能反饋至電網,減少能源消耗。通過能源管理系統對各回收環節進行優化調度,實現能量的梯級利用,使整個生產過程的綜合能源利用率提高 35% 以上。真空熔煉爐的爐膛壓力調節范圍擴展至1×10?至1×10?3Pa,適應多樣化需求。四川真空熔煉爐結構

這臺真空熔煉爐一次可熔煉500公斤金屬,生產效率真高!四川真空熔煉爐結構

真空熔煉爐的坩堝壽命預測模型:基于機器學習的坩堝壽命預測模型為設備維護提供了科學依據。采集坩堝在不同熔煉工況下的溫度場分布、應力應變數據、使用次數等特征參數,構建包含 LSTM 網絡的預測模型。模型通過分析歷史數據,學習坩堝損傷的演化規律,能夠提前進行坩堝的剩余壽命預測。當預測剩余壽命低于安全閾值時,系統自動生成維護計劃,提示更換坩堝。實際應用表明,該模型使坩堝更換的計劃性提高 80%,避免因坩堝突發破損導致的生產中斷和金屬浪費。四川真空熔煉爐結構

- 云南氫保護燒結爐制造廠家 2025-12-05

- 湖北硬質合金氫保護燒結爐 2025-12-05

- 高真空熔煉爐定做 2025-12-05

- 寧夏中頻真空燒結爐 2025-12-05

- 黑龍江石墨化爐設備 2025-12-05

- 山西實驗室用氫保護燒結爐 2025-12-05

- 寧夏基站電源柜 2025-12-05

- 貴州氣相沉積爐型號有哪些 2025-12-05

- 甘肅高溫真空/氫保護燒結爐 2025-12-04

- 西藏高溫碳化爐設備 2025-12-04

- 電動潤滑泵銷售 2025-12-06

- 河南涂布熱熔膠復合機設備 2025-12-06

- 國內全程氮氣回流焊售后服務 2025-12-06

- 新疆包裝用打膠機定制 2025-12-06

- 昆山特種空心樓蓋內置芯模私人定做 2025-12-06

- 云南領鎖智能平臺 2025-12-06

- 淄博污水廠設備大概多少錢 2025-12-06

- 重慶無紡布A4切紙機哪種好 2025-12-06

- 無錫工業烘干機生產廠 2025-12-06

- 定制車輛內部裝飾用戶體驗 2025-12-06