-

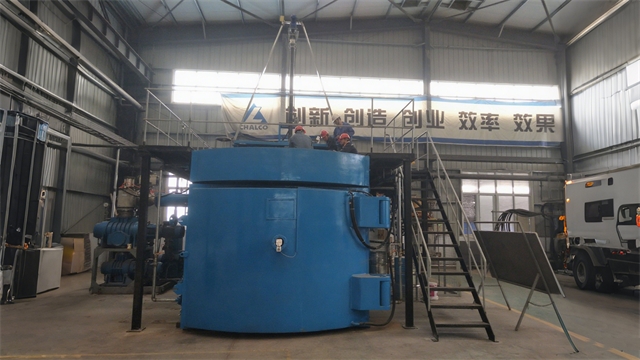

超高溫氫保護燒結爐廠

超高溫氫保護燒結爐廠氫保護燒結爐的自動化控制發展現狀:目前,氫保護燒結爐的自動化控制水平不斷提升。借助先進的傳感器技術、計算機控制系統和網絡通信技術,實現了對燒結過程的全方面自動化監控。操作人員可通過人機界面遠程設定和調整燒結工藝參數,如溫度、時間、氣體流量等。設備能根據預設程序...

2025-12-10 -

山東真空燒結爐設備

山東真空燒結爐設備真空燒結爐的加熱方式特點:真空燒結爐具有多種加熱方式,每種方式都有其獨特的特點。電阻加熱是較為常見的一種方式,通過電流通過電阻加熱元件產生熱量,具有結構簡單、成本較低、加熱均勻性較好等優點。例如采用鉬絲、鎢絲等作為電阻加熱元件,能夠在一定溫度范圍內穩定工作,適...

2025-12-09 -

連續式氫保護燒結爐工作原理

連續式氫保護燒結爐工作原理氫保護燒結爐的氣體循環與凈化機制:氫保護燒結爐內的氣體循環與凈化機制對于維持爐內穩定、純凈的氣氛環境至關重要。氣體循環系統主要由風機、管道和流量控制閥等組成。風機驅動氫氣在爐內形成強制對流,使氫氣均勻分布在爐內各個角落,確保爐內溫度和氣氛的一致性。同時,氫氣在...

2025-12-09 -

云南真空速凝爐型號

云南真空速凝爐型號真空速凝爐的標準化建設是行業發展的重要基礎。隨著真空速凝爐應用的不斷擴大,制定統一的行業標準和規范勢在必行。標準化建設涵蓋設備的設計、制造、檢驗、使用和維護等多個環節,包括設備的性能指標、安全要求、工藝參數等方面的規范。統一的標準有助于提高設備的質量和可靠性,...

2025-12-08 -

山西石墨化爐制造廠家

山西石墨化爐制造廠家核工業專門高溫石墨化爐的特殊要求:核工業對石墨材料的純度和穩定性要求極高,用于核反應堆的石墨需具備極低的雜質含量和優異的耐輻照性能。核工業專門高溫石墨化爐在設計上采用全封閉、高真空結構,防止外界雜質污染。爐體內部的加熱元件和保溫材料均經過特殊篩選,確保無放射性...

2025-12-08 -

遼寧石墨煅燒爐設備

遼寧石墨煅燒爐設備真空石墨煅燒爐的等離子體輔助凈化工藝:等離子體輔助凈化工藝為去除石墨雜質提供了新途徑。在真空煅燒過程中,向爐內通入氬氣和氫氣的混合氣體,通過高頻電場激發產生低溫等離子體。等離子體中的高能粒子(電子、離子)與石墨表面的雜質(如氧化物、氮化物)發生碰撞,使其化學鍵...

2025-12-08 -

新疆碳纖維高溫碳化爐定制

新疆碳纖維高溫碳化爐定制高溫碳化爐處理廢舊光伏組件的資源化路徑:隨著光伏產業快速發展,廢舊光伏組件處理成為新課題。高溫碳化爐處理流程包括:首先將組件破碎至 10mm 以下,送入碳化爐在 500℃下碳化,使 EVA 膠膜等有機材料分解;隨后升溫至 800℃,碳質材料與玻璃、硅片實現分離...

2025-12-07 -

寧夏臥式真空/氫保護燒結爐

寧夏臥式真空/氫保護燒結爐真空/氫保護燒結爐的操作人員培訓與安全規范:正確的操作和嚴格遵守安全規范是確保真空/氫保護燒結爐安全穩定運行的重要保障。操作人員需要接受系統的培訓,了解設備的工作原理、結構組成、操作流程以及安全注意事項。培訓內容包括設備的啟動、停止操作,工藝參數的設置和調整,...

2025-12-07 -

實驗室真空熱處理爐多少錢

實驗室真空熱處理爐多少錢真空熱處理爐在電子封裝材料中的特殊工藝:電子封裝材料對潔凈度和熱穩定性要求極高,真空熱處理發揮關鍵作用。在陶瓷 - 金屬封接工藝中,將氧化鋁陶瓷與可伐合金在 10?? Pa 真空環境下加熱至 850 - 950℃,利用真空釬焊技術填充銀銅焊料。真空環境避免了金...

2025-12-07 -

寧夏基站電源柜

寧夏基站電源柜電源柜的超導限流器集成應用:超導限流器與電源柜的集成明顯提升了短路故障防護能力。超導限流器利用超導材料在臨界溫度以下電阻為零的特性,正常運行時對系統無影響;當短路電流發生瞬間,電流激增導致超導材料失超,其電阻迅速上升至數百歐姆,將短路電流限制在額定電流的 3 ...

2025-12-05 -

黑龍江石墨化爐設備

黑龍江石墨化爐設備高溫石墨化爐在電子封裝石墨材料制備中的應用:電子封裝行業對石墨材料的熱導率、平整度和純度要求嚴格。高溫石墨化爐在制備電子封裝用石墨材料時,采用特殊的工藝控制。在溫度控制方面,采用梯度升溫、保溫工藝,先以每分鐘 5℃的速率升溫至 1800℃,保溫 2 小時,再升...

2025-12-05 -

云南氫保護燒結爐制造廠家

云南氫保護燒結爐制造廠家氫保護燒結爐在電子元器件制造中的應用:電子元器件制造對材料純度和尺寸精度要求極高,氫保護燒結爐為此提供了理想的工藝條件。在片式電阻器的生產中,陶瓷基體和金屬電極在氫氣保護下進行共燒,氫氣可防止金屬電極氧化,保證良好的導電性和附著力。通過精確控制燒結溫度和氫氣流...

2025-12-05 -

高真空熔煉爐定做

高真空熔煉爐定做真空熔煉過程的紅外熱像監測技術:紅外熱像監測技術為熔煉過程提供了直觀的可視化手段。通過高分辨率紅外熱像儀,實時獲取熔池表面的溫度分布圖像,溫度分辨率可達 0.1℃。利用圖像處理算法,提取熔池形狀、溫度梯度等關鍵參數,建立熔池狀態評估模型。當檢測到熔池表面出現局...

2025-12-05 -

大型cvd氣相沉積爐操作規程

大型cvd氣相沉積爐操作規程氣相沉積爐在航空航天領域的應用成就:航空航天領域對材料的性能要求近乎苛刻,氣相沉積爐在該領域取得了很好的應用成就。在航空發動機制造中,通過化學氣相沉積在渦輪葉片表面制備熱障涂層,如陶瓷涂層(ZrO?等),能夠有效降低葉片表面的溫度,提高發動機的熱效率和工作可靠...

2025-12-04 -

安徽真空熱處理爐設備

安徽真空熱處理爐設備真空熱處理爐的低溫余熱發電應用:真空熱處理過程產生的低溫余熱具有可觀的回收價值。開發基于有機朗肯循環(ORC)的余熱發電系統,將淬火冷卻階段的熱流體(溫度范圍 150 - 300℃)引入蒸發器,加熱低沸點有機工質(如 R245fa)。產生的蒸汽驅動渦輪發電機發...

2025-12-04 -

新疆粉末冶金真空燒結爐

新疆粉末冶金真空燒結爐真空燒結爐的仿生結構材料制備工藝:仿生結構材料因其獨特的性能受到很廣的關注,真空燒結爐為其制備提供了有效的技術手段。模仿自然界中貝殼、骨骼等生物材料的層狀、多孔結構,在真空燒結過程中,通過控制原料的組成、粒度和燒結工藝,可制備出具有類似結構的人工材料。在陶瓷基...

2025-12-04 -

石墨化爐操作流程

石墨化爐操作流程在選擇高溫石墨化爐時,需要綜合考慮多方面因素。首先,要根據自身的生產需求和材料處理工藝,確定所需的爐型和規格。例如,對于小批量、多品種的實驗研究或生產,可選擇小型間歇式石墨化爐,其靈活性高,便于調整工藝參數;而對于大規模、連續化生產,則應選擇連續式石墨化爐,以...

2025-12-04 -

甘肅高溫真空/氫保護燒結爐

甘肅高溫真空/氫保護燒結爐真空/氫保護燒結爐的氫氣供應與安全:氫氣供應系統是設備運行的重要保障之一,同時其安全性至關重要。氫氣一般存儲在高壓氣瓶或專門的氣罐中,通過減壓裝置將高壓氫氣壓力降低到合適范圍,再經過氣體凈化裝置,去除氫氣中的水分、雜質等,確保進入爐內的氫氣純凈度達標。在輸送過...

2025-12-04 -

碳化硅高溫真空燒結爐制造商

碳化硅高溫真空燒結爐制造商真空燒結爐的冷卻系統設計與作用:冷卻系統在真空燒結爐中承擔著不可或缺的角色,它直接關系到燒結工藝的完整性和設備的使用壽命。真空燒結爐的冷卻系統主要包括爐體冷卻和加熱元件冷卻兩部分。爐體冷卻通常采用循環水冷的方式,在爐體的外殼或夾層中設置冷卻水管路,通過冷卻水的...

2025-12-04 -

云南真空速凝爐結構

云南真空速凝爐結構真空速凝爐的發展與材料科學的進步相互促進。隨著材料科學對材料性能要求的不斷提高,對真空速凝爐的性能和功能也提出了更高的挑戰。為了滿足這些需求,科研人員不斷對真空速凝爐進行技術創新和改進。例如,為了實現對更復雜材料體系和更高工藝要求的控制,開發了多溫區加熱、梯度...

2025-12-04 -

西藏高溫碳化爐設備

西藏高溫碳化爐設備高溫碳化爐的成本分析與投資回報:投資高溫碳化爐需要綜合考慮設備購置成本、運行成本和收益情況。設備購置成本包括爐體、加熱系統、控制系統、環保處理設備等,根據設備規格和配置不同,成本在幾十萬元到數百萬元不等。運行成本主要包括電費、燃料費、耗材費、人工費等,以日處理...

2025-12-04 -

陜西立式石墨煅燒爐

陜西立式石墨煅燒爐真空石墨煅燒爐的低溫余熱驅動制冷系統:利用真空石墨煅燒爐的低溫余熱(100 - 200℃)驅動吸收式制冷系統,實現能源的梯級利用。采用溴化鋰 - 水吸收式制冷機組,將煅燒冷卻階段的余熱作為驅動熱源,制取 7℃的冷凍水。在夏季高溫環境下,冷凍水用于冷卻真空泵的潤...

2025-12-03 -

江蘇氫保護燒結爐操作規程

江蘇氫保護燒結爐操作規程氫保護燒結爐的安全防護措施:由于氫氣具有易燃易爆的特性,氫保護燒結爐配備了完善的安全防護措施。在氣體輸送系統中,設有多重壓力監測裝置和流量控制閥門,實時監控氫氣的壓力和流量,一旦出現異常立即報警并切斷氣源。爐體上安裝有防爆裝置,如防爆膜或防爆閥,當爐內壓力超過...

2025-12-03 -

重慶石墨化爐定制

重慶石墨化爐定制高溫石墨化爐在電子封裝石墨材料制備中的應用:電子封裝行業對石墨材料的熱導率、平整度和純度要求嚴格。高溫石墨化爐在制備電子封裝用石墨材料時,采用特殊的工藝控制。在溫度控制方面,采用梯度升溫、保溫工藝,先以每分鐘 5℃的速率升溫至 1800℃,保溫 2 小時,再升...

2025-12-03 -

浙江真空速凝爐哪個好

浙江真空速凝爐哪個好從能源利用角度看,真空速凝爐的節能技術不斷發展。一方面,優化加熱系統的設計,采用高效節能的加熱元件,如陶瓷加熱棒、碳化硅加熱元件等,可提高加熱效率,降低能源消耗。另一方面,引入余熱回收技術,將材料凝固過程中釋放的大量熱量進行回收利用,例如用于預熱原料或加熱其他...

2025-12-03 -

實驗室真空/氫保護燒結爐設備

實驗室真空/氫保護燒結爐設備真空/氫保護燒結爐設備模塊化設計理念:真空/氫保護燒結爐的模塊化設計是提升設備靈活性和可維護性的重要理念。整個設備被劃分為多個功能相對單獨的模塊,如加熱模塊、真空模塊、氣體供應模塊、控制系統模塊等。每個模塊都可以單獨安裝、拆卸和維護,當某個模塊出現故障時,只需...

2025-12-03 -

吉林真空熱處理爐供應商

吉林真空熱處理爐供應商真空熱處理爐的熱處理過程的余熱回收利用:余熱回收技術提高了真空熱處理的能源利用率。高溫工件出爐后,利用余熱加熱預熱室中的待處理工件,熱量回收率可達 30% - 40%。真空泵排氣的余熱通過熱管換熱器轉化為熱水(70 - 80℃),用于廠區供暖或生活用水。在連續...

2025-12-02 -

河南連續式高溫碳化爐制造廠家

河南連續式高溫碳化爐制造廠家小型實驗高溫碳化爐的多功能設計:小型實驗高溫碳化爐專為科研和小批量生產設計,具備高度靈活性。設備體積為 0.5 立方米,卻集成了真空、氣氛、壓力等多種實驗環境模擬功能。溫度范圍覆蓋 300 - 2000℃,控溫精度 ±1℃,支持自定義 100 段溫度曲線編程。...

2025-12-02 -

北京真空燒結爐設備

北京真空燒結爐設備真空燒結爐的殘余應力消除技術:燒結過程中產生的殘余應力會降低材料性能,甚至導致開裂,真空燒結爐通過多種技術實現應力消除。工藝層面,采用分段保溫與緩冷工藝,在接近材料再結晶溫度時延長保溫時間,使原子充分擴散以松弛應力;冷卻階段,將降溫速率控制在 3 - 5℃/m...

2025-12-02 -

廣東高溫碳化爐公司

廣東高溫碳化爐公司高溫碳化爐的熱解反應機理與工藝調控:高溫碳化爐的重要功能是通過熱解反應將含碳原料轉化為碳質材料。在爐內,原料在無氧或低氧環境下,隨著溫度從 300℃逐步升至 1800℃,發生復雜的物理化學變化。以生物質原料為例,300 - 600℃階段主要是纖維素、半纖維素的...

2025-12-02