虹口區穿梭式貨架

穿梭式貨架前景一片光明,隨著電商、物流等行業的迅猛發展,其高效率存儲與作業優勢愈發凸顯。在電商領域,面對海量訂單與貨物存儲需求,穿梭式貨架能實現高密度存儲,配合自動化穿梭車存取貨物,提升倉儲空間利用率與貨物周轉率,契合電商高速發展節奏。食品、冷鏈行業對貨物存儲環境與先入先出原則要求嚴苛,穿梭式貨架可滿足控制存儲條件,滿足貨物批次管理,保證產品質量與安全。從技術革新角度看,5G、人工智能與物聯網技術將深度融入,讓穿梭式貨架更智能,實現設備間實時通信與調度,進一步提升作業效率與準確率。加之宏觀市場對智能物流倉儲的政策扶持,如《“十四五”現代物流發展規劃》明確推動智能倉儲設備應用,為其發展注入強勁動力。未來,穿梭式貨架必將在更多行業廣泛應用,成為倉儲智能化轉型的關鍵力量,持續創造更大價值。編輯分享牛眼智能穿梭式貨架作業噪音控制在65分貝以下,改善倉庫工作環境。虹口區穿梭式貨架

憑借其智能化、高密度存儲特性,穿梭式貨架系統已廣泛應用于多個行業領域。在電商物流中心,該系統可實現日均10萬級SKU的分揀,如京東亞洲一號倉通過200臺穿梭車集群調度,使訂單處理時效縮短至15分鐘;汽車制造業中用于管理零配件,某德系車企采用溫控版本(-25℃至45℃)實現了15萬種零件的追溯;冷鏈領域,其密封設計配合環境監控模塊,實現了溫控物料的全程可溯;食品飲料行業利用其98%的空間利用率,使蒙牛等企業原料庫容提升3倍;快消品領域如寶潔通過動態貨位分配,將揀貨效率提高40%;航空航天的重型版本(單托8噸)用于大部件存儲;第三方物流企業利用其模塊化擴展特性,實現倉儲能力按需彈性調整。當前該技術正向防塵級、防爆型等特種領域延伸,預計2026年全球應用場景將覆蓋12個主要行業,其中跨境電商倉配領域的滲透率有望突破60%。宿遷穿梭式貨架廠家年度維護成本為設備價值的1.2%,遠低于行業平均水平。

未來穿梭式貨架將向智能化、柔性化和綠色化方向發展,技術演進主要體現在三個維度。在智能化方面,5G+AI技術將實現穿梭車群控系統的毫秒級響應,通過數字孿生技術可提前洞察設備狀態異常,結合視覺導航可將精度提升至±0.5mm。柔性化改造重點突破多車型兼容技術,新型模塊化設計可支持80%標準件更換,使系統適應-30℃冷鏈到60℃高溫車間的全場景應用。綠色化轉型聚焦能耗優化,光伏頂板與超級電容的組合能使能耗降低40%,采用鎂合金材質的穿梭車自重減輕25%的同時保持同等強度。市場滲透率預計將從2025年的18%提升至2030年的35%,尤其在冷鏈和新能源電池領域將實現倍增。這些技術突破將推動穿梭式貨架從單一存儲設備升級為智能物流系統的主要節點,其與AMR機器人、垂直升降機的協同作業模式將重構現代倉儲的運作范式。

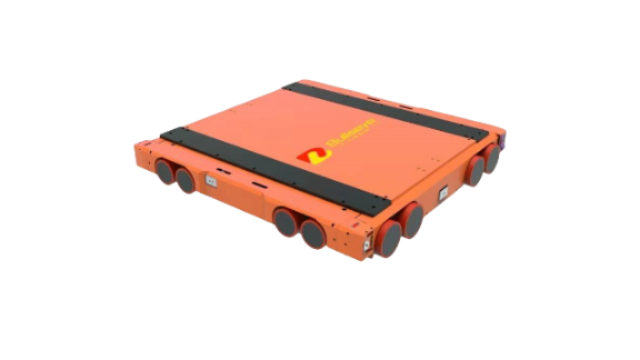

在“倉儲4.0”的智能化浪潮中,穿梭式貨架深度融合自動化與數字化技術實現運作。立體貫通式貨架構成基礎存儲網絡,為貨物提供高密度存放空間。穿梭臺車搭載高精度傳感器、智能導航系統與無線通信模塊,通過接收倉儲管理系統(WMS)下達的指令,在貨架軌道間自主規劃路徑移動,如接收到入庫指令,穿梭臺車會依據系統分配的貨位信息,短時間內抵達所需的位置,將叉車運送來的貨物存放;當執行出庫任務時,臺車將目標貨物并搬運至交接區,配合叉車完成出庫流程。同時,系統實時采集貨物位置、臺車運行狀態等數據,利用大數據分析優化作業調度,動態調整存取策略。物聯網技術實現貨架、臺車、叉車與管理系統的互聯互通,使整個存儲過程實現無人化、自動化,降低人工成本,大幅提升倉儲作業的響應速度與準確率,成為“倉儲4.0”時代智慧物流的主要裝備。牛眼智能穿梭式貨架采用模塊化鋼結構設計,安裝效率較傳統貨架提升50%以上。

相較于傳統直線式穿梭貨架和堆垛機,穿梭式貨架在空間利用率方面,其環形軌道設計要比直線式布局提升15%-25%存儲密度,通過360度旋轉存取實現無死角作業。運行效率上,牛眼穿梭車的雙向行駛特性使平均存取時間縮短至45秒/次,比傳統系統提升30%,特別適合高頻次揀選場景。技術配置差異體現在采用三軸陀螺儀穩定系統和毫米波雷達避障,使得精度達到±0.8mm,遠超普通穿梭車的±2mm標準。能耗表現更突出,磁懸浮驅動技術使單次作業耗電量降低40%,且支持超級電容充電。擴展靈活性方面,模塊化設計允許單個巷道升級維護,系統改造周期比傳統方案縮短60%。這些技術差異使牛眼穿梭式貨架在半導體、電子等高附加值行業占據競爭優勢,但8-12萬元/巷道的造價仍比普通穿梭系統高30%-50%,需要根據具體業務需求權衡投產比。采用標準工業接口設計,配件通用性強,采購周期縮短60%以上。麗水穿梭式貨架設備價格

空間利用率達92%,較普通貨架提升40%以上。虹口區穿梭式貨架

穿梭式貨架的發展歷程映射了現代物流技術的演進軌跡,其雛形可追溯至20世紀60年代歐洲制造業的簡易軌道搬運系統,當時采用手動推拉式臺車在固定軌道上移動托盤(載重達500kg)。1987年德國物流企業將電動驅動技術引入該系統,誕生了半自動穿梭車,精度達±10mm,使倉儲效率提升30%。2000年后伴隨伺服電機和PLC技術進步,日本大福公司推出首臺全自動穿梭車(循環效率50托盤/小時),并率先應用于汽車零部件倉儲。2010年國內市場開始導入該技術時,國產設備故障間隔時間(MTBF)800小時,至2015年通過仿制改進提升至2000小時。2018年行業出現技術分水嶺:歐洲廠商側重超重載研發(如克朗推出5噸級機型),中國企業則深耕柔性化(如模塊化設計使換型時間縮短70%)。現今第四代產品已集成5G通訊和數字孿生技術(如新松智能調度系統可使100臺車協同誤差<0.1秒),全球年裝機量突破12萬臺,其中從2010年3%增長至2024年41%。穿梭式貨架正向著高密度存儲(單巷道深度達50米)、跨溫區作業(-30℃至45℃)和集群智能(200+臺車協同)方向持續進化。虹口區穿梭式貨架

- 工廠倉儲智能倉儲解決方案廠家 2025-11-29

- 淮安智能倉儲解決方案 2025-11-29

- 新款智能倉儲解決方案價格走勢 2025-11-29

- 冷鏈智能倉儲解決方案供應商 2025-11-29

- 便宜的智能倉儲解決方案報價 2025-11-29

- 定制款智能倉儲解決方案供應商排名 2025-11-29

- 化工原料智能倉儲解決方案聯系方式 2025-11-29

- 生產車間智能倉儲解決方案上門安裝調試 2025-11-29

- 本地智能倉儲解決方案推薦廠家 2025-11-29

- 浙江好的智能倉儲解決方案 2025-11-29

- 上海工業阻火器安裝 2025-12-10

- 江西機械等離子去膠機保養 2025-12-10

- 江陰比較好的機械配件模鍛件現貨 2025-12-10

- 江北區直銷磁混凝量大從優 2025-12-10

- 江蘇28口瓶蓋模具批發廠家 2025-12-10

- 南岸區購買磁混凝銷售公司 2025-12-10

- 大規模隨動托料架市場價 2025-12-10

- 福建光學方法新能源汽車外漆檢測設備供應商家 2025-12-10

- 寧波地下智能車庫專賣 2025-12-10

- 佛山絲印機滾珠花鍵品牌 2025-12-10