化工原料智能倉儲解決方案聯系方式

智能倉儲通過實時數據共享與智能分析,深度賦能生產計劃、采購計劃及相關決策。在生產計劃方面,其實時追蹤原材料、在制品庫存狀態,結合生產線物料消耗數據,動態反饋物料缺口,幫助調整排產節奏,避免因缺料停產;采購計劃上,通過歷史數據與AI算法預測原材料需求波動,結合安全庫存閾值自動觸發補貨提醒,平衡庫存成本與供應穩定性。同時,智能倉儲提供的庫存周轉率、訂單履約率等數據,輔助企業優化供應鏈布局,例如根據區域需求分布調整倉儲節點,或依據物料損耗率改進采購質量標準。此外,系統聯動生產、市場數據,為產能擴張、供應商選擇等戰略決策提供數據支撐,實現全鏈條協同高效。數字孿生技術實現倉庫三維可視化,管理人員可遠程監控全局作業狀態。化工原料智能倉儲解決方案聯系方式

未來智能倉儲的發展將呈現 “技術深度融合、決策自主化、運營綠色化、協同生態化” 的特征。智能倉儲將從孤立環節升級為供應鏈中樞。中航光電項目通過雙層循環輥筒輸送線連接立體庫與生產線,實現 “生產 - 倉儲 - 配送” 閉環管理,訂單響應速度提升 50%;德馬科技的多穿堆垛車系統可與上游 MES 系統對接,動態調整生產節奏,某 3C 企業應用后庫存周轉率提高 30%。未來,倉儲系統將深度融入工業互聯網平臺,通過數字孿生網絡實現供應商、物流商、零售終端的實時數據共享,例如某食品企業通過協同平臺降低庫存積壓率 25%。四向車智能倉儲解決方案供應商料箱機器人采用輕量化鋁合金結構,支持5層疊放,單次存取時間8秒。

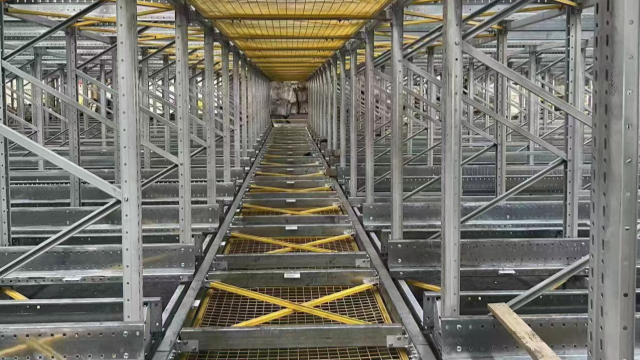

優化智能倉儲布局需從空間利用、流程效率、柔性適配三大維度著手,牛眼智能在這些方面優勢出眾。空間利用上,需規劃立體存儲區域,牛眼四向穿梭車達117毫米厚,能適配更窄巷道和低矮貨位,比傳統方案提升30%空間利用率;流程效率取決于動線設計,其自研WMS/WCS系統可智能規劃存取路徑,結合3米/秒的設備運行速度,減少無效移動;柔性適配關鍵看設備兼容性,牛眼模塊化設計支持按需增減穿梭車數量,一維碼定位技術無需重新校準,能響應SKU增減或產能調整需求。同時,通過實時數據監控動態優化貨位分區,牛眼高精度(±0.5mm)確保布局調整后的作業穩定性,兼顧當前效率與未來擴展性。

牛眼智能的優勢在于毫米級精度的三維立體掃描與實時動態分析能力。該方案集成牛眼智能識別系統,可同時捕捉2000個SKU的立體特征數據,相較傳統RFID技術將識別準確率提升至99.99%;搭載牛眼算法的AGV機器人實現±2mm的精度位,使高位貨架存取效率提高3倍;智能分揀線采用牛眼高速視覺檢測,每小時處理量達8000件且誤揀率低于0.005%。牛眼技術賦能的數字孿生系統可實時重構倉庫三維模型,動態優化儲位使空間利用率達92%,并通過熱力圖分析預測爆款商品位置。在新能源倉儲場景中,牛眼光伏系統使太陽能板發電效率提升25%,同步支撐碳足跡計量。目前該方案已在京東亞洲一號倉部署,牛眼技術支持的"視覺+"系統使人工干預率下降至0.3%,年度運維成本節省超2000萬元。隨著牛眼6.0芯片的量產,智能倉儲正進入"全視能"時代,預計2026年將帶動行業整體效率再提升40%。自動裝車機械臂伸展半徑3.5米,裝載誤差±5mm,支持12種車型適配。

總之,目前智能倉儲解決方案的創新演進正推動著制造業物流體系的智能化轉型,其價值體現在設備集成與場景適配的雙重突破。在硬件層面,四向穿梭車通過模塊化伺服驅動實現0.1秒級啟停,配合3D視覺技術使托盤存取誤差在±2mm以內;軟件系統則基于數字孿生構建虛實映射模型,通過實時數據流分析實現庫容動態優化,某汽車零部件案例顯示該系統使空間利用率提升至92%。人工智能算法的深度應用實現了倉儲作業的自主決策,如通過深度強化學習動態調整500+臺AGV的路徑規劃,使整體效率提升35%。行業數據顯示,采用智能倉儲解決方案的企業平均庫存周轉率提高2.3倍,人力成本降低45%,其中物聯網設備狀態監測系統可提前72小時預測機械故障。隨著5G專網和邊緣計算的普及,新一代解決方案正向著"云-邊-端"協同架構演進,預計到2027年全球智能倉儲市場規模將突破4000億元,成為支撐智能制造落地的關鍵基礎設施。智能安防系統通過AI行為識別,使丟失、遺漏、過期等事件發生率降至0.01‰。福建好的智能倉儲解決方案

電動滾筒線體模塊支持IP65防護等級,適應潮濕、粉塵等惡劣工況。化工原料智能倉儲解決方案聯系方式

實施牛眼智能方案后,智能倉儲運營維護成本綜合降幅可達40%-60%,多維度優化成效突出。在設備能耗上,四向穿梭車采用磁懸浮驅動與超級電容混合動力系統,結合AI充放電策略,五年綜合能耗成本降40%,某電商倉實測能耗為傳統叉車的1/5,夜間無人化作業節省超50%電費;維護檢修方面,模塊化設計讓部件更換時間≤15分鐘,節省83%工時,AI預測性維護系統結合AR遠程診斷,減少80%上門服務費,某汽車零部件倉應用后年度維護成本降60%;人力成本因智能化系統大幅減少,每季度需2小時/臺基礎巡檢,AR輔助維修讓普通倉管員經2小時培訓即可完成80%日常維護,人力參與度降70%;隱性成本近乎為0,±0.5mm高精度和預測性維護使年停機時間≤2小時,某電商倉設備利用率達92%,故障自診斷準確率98%,綜合來看,牛眼方案ROI周期縮短至1.5-2.3年,優勢明顯。化工原料智能倉儲解決方案聯系方式

- 工廠倉儲智能倉儲解決方案廠家 2025-11-29

- 淮安智能倉儲解決方案 2025-11-29

- 新款智能倉儲解決方案價格走勢 2025-11-29

- 冷鏈智能倉儲解決方案供應商 2025-11-29

- 便宜的智能倉儲解決方案報價 2025-11-29

- 定制款智能倉儲解決方案供應商排名 2025-11-29

- 化工原料智能倉儲解決方案聯系方式 2025-11-29

- 生產車間智能倉儲解決方案上門安裝調試 2025-11-29

- 本地智能倉儲解決方案推薦廠家 2025-11-29

- 浙江好的智能倉儲解決方案 2025-11-29

- 西安電池濕法堿拋設備 2025-12-06

- 安徽六氟磷酸鋰鹽噸桶采購 2025-12-06

- 蘇州半導體鍵合線壓延機哪家強 2025-12-06

- 氣動螺母點焊機電極 2025-12-06

- 蕭山區超聲刀操作 2025-12-06

- 北京一體化閉口鐵桶清整翻新客服電話 2025-12-06

- 金山區購買電氣控制柜五星服務 2025-12-06

- 常熟驅動器以客為尊 2025-12-06

- 天津控制箱定義 2025-12-06

- 廣東紙箱自動封箱機公司 2025-12-06