山西管式真空氣氛爐

真空氣氛爐的超聲振動輔助粉末冶金注射成型技術:超聲振動輔助粉末冶金注射成型技術在真空氣氛爐中優化成型質量。將金屬或陶瓷粉末與粘結劑混合制成喂料,注射成型后坯體置于爐內。在脫脂和燒結過程中,施加 20 - 40 kHz 超聲振動,振動波使坯體內部分子重新排列,促進粘結劑揮發和粉末致密化。在制備 MIM(金屬注射成型)不銹鋼零件時,超聲振動使脫脂時間縮短 40%,燒結密度從理論密度的 88% 提高至 96%,零件的拉伸強度達到 850 MPa,較傳統工藝提升 22%。同時,振動減少了內部孔隙和裂紋,提高零件表面光潔度,滿足醫療器械、電子產品等領域對精密零件的需求。稀有金屬冶煉借助真空氣氛爐,減少金屬損耗。山西管式真空氣氛爐

真空氣氛爐的數字孿生與虛擬調試優化平臺:數字孿生與虛擬調試優化平臺基于真空氣氛爐的實際物理模型,構建高精度的虛擬數字模型。通過實時采集爐體的溫度、壓力、氣體流量、加熱功率等運行數據,使虛擬模型與實際設備保持同步運行。技術人員可在虛擬平臺上對不同的工藝方案進行模擬調試,如改變升溫曲線、調整氣氛配比、優化工件擺放方式等,預測工藝參數變化對產品質量和生產效率的影響。在開發新型材料的熱處理工藝時,利用該平臺進行虛擬調試,可提前發現潛在的工藝問題,如溫度不均勻導致的材料變形、氣氛不當引起的氧化等,并及時進行優化。與傳統的實際調試相比,該平臺使工藝開發周期縮短 50%,研發成本降低 40%,同時提高了工藝的可靠性和穩定性。內蒙古真空氣氛爐設備真空氣氛爐在磁性材料燒結中,保障材料性能穩定。

真空氣氛爐的智能氣體流量動態配比控制系統:不同的工藝對真空氣氛爐內的氣體成分和流量要求各異,智能氣體流量動態配比控制系統可實現準確調控。該系統配備多個質量流量控制器,可同時對氬氣、氫氣、氮氣、氧氣等多種氣體進行單獨控制,控制精度達 ±0.1 sccm。系統內置的 PLC 控制器根據預設工藝曲線,實時計算并調整各氣體的流量比例。在金屬材料的真空釬焊過程中,前期通入 95% 氬氣 + 5% 氫氣的混合氣體,用于去除工件表面的氧化膜;在釬焊階段,調整為 100% 氬氣保護,防止高溫下金屬氧化。通過氣體流量的動態配比,釬焊接頭的強度提高 25%,氣孔率降低至 1% 以下,明顯提升了焊接質量。

真空氣氛爐在古字畫修復材料老化模擬中的應用:古字畫修復材料的耐久性評估對文物保護至關重要,真空氣氛爐可模擬不同環境條件下修復材料的老化過程。將修復材料樣品(如粘合劑、顏料等)置于爐內,通過控制爐內的溫度、濕度、氧氣含量和光照等條件,模擬自然環境中的老化因素。在實驗中,設定溫度為 60℃、相對濕度為 80%、氧氣含量為 21%,并采用紫外線照射,模擬加速老化環境。定期對樣品進行力學性能測試、光譜分析和顯微結構觀察,研究修復材料在老化過程中的性能變化和失效機制。這些實驗結果為選擇合適的古字畫修復材料和制定科學的保護方案提供了重要的參考依據,有助于延長古字畫的保存壽命。光伏材料生產使用真空氣氛爐,提高材料光電性能。

真空氣氛爐在核反應堆燃料元件涂層性能研究中的應用:核反應堆燃料元件的涂層性能關乎核安全,真空氣氛爐用于模擬極端環境測試。將涂覆碳化硅涂層的燃料元件置于爐內,在 1200℃高溫、10?? Pa 真空與氦氣流動環境下,模擬反應堆運行工況。通過電子背散射衍射(EBSD)、能量色散光譜(EDS)等原位分析手段,實時監測涂層在高溫輻照下的結構演變與元素擴散。實驗發現,在模擬輻照劑量達到 102? n/m2 時,優化后的涂層仍能保持完整結構,阻止裂變產物泄漏,為核燃料元件的設計與改進提供關鍵數據支持,提升核電站運行的安全性與可靠性。真空氣際爐的控制系統支持遠程監控,實現無人值守運行。內蒙古真空氣氛爐設備

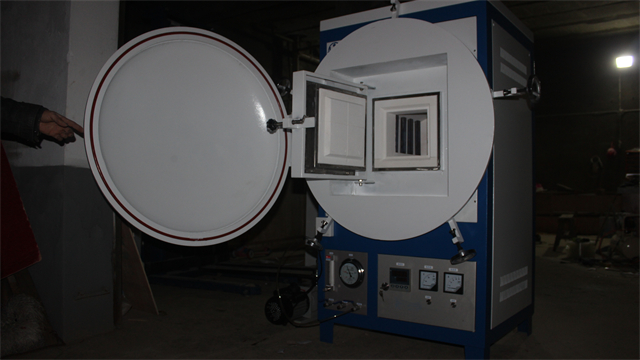

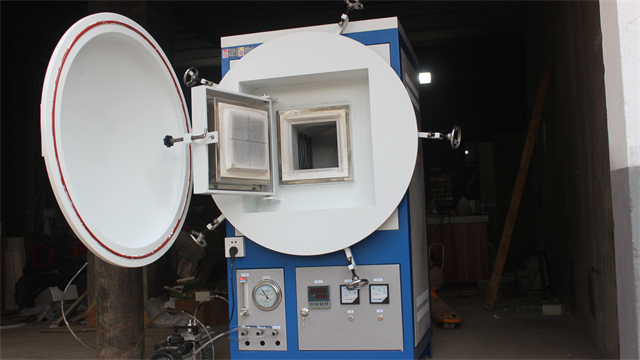

真空氣氛爐的爐膛尺寸可定制為1L至20L,適配不同需求。山西管式真空氣氛爐

真空氣氛爐的智能故障預警與自診斷系統:為保障真空氣氛爐的穩定運行,智能故障預警與自診斷系統發揮重要作用。該系統通過分布在爐體各部位的傳感器(如溫度傳感器、壓力傳感器、真空計、電流傳感器等)實時采集設備運行數據,利用大數據分析和機器學習算法對數據進行處理。系統內置的知識庫包含大量的故障案例和處理經驗,當檢測到異常數據時,能夠快速診斷故障類型和原因,如判斷是真空泵故障、加熱元件損壞還是密封系統泄漏等。對于一些常見故障,系統可自動采取應急措施,如切換備用加熱元件、啟動備用真空泵等;對于復雜故障,則向操作人員推送詳細的故障解決方案和維修指導。該系統使設備的故障預警準確率達到 95% 以上,平均故障修復時間縮短 60%,有效減少了設備停機時間和生產損失。山西管式真空氣氛爐

- 福建1300度高溫馬弗爐 2025-12-06

- 河南實驗室箱式電阻爐 2025-12-06

- 江蘇高溫臺車爐哪家好 2025-12-06

- 山東高溫電爐定制 2025-12-06

- 遼寧智能高溫馬弗爐 2025-12-06

- 熱處理臺車爐價格 2025-12-05

- 吉林臺車爐制造廠家 2025-12-05

- 安徽高溫電爐定做 2025-12-05

- 寧夏箱式電阻爐公司 2025-12-05

- 海南馬弗爐定做 2025-12-05

- 江蘇通用變風量閥有幾種 2025-12-06

- 重慶硬脆材料激光旋切 2025-12-06

- 無錫一次性注射器6%圓錐接頭性能綜合測試儀 2025-12-06

- 淮安防腐蝕軟管歡迎選購 2025-12-06

- 西湖區全自動砂磨機 2025-12-06

- 南通DPM讀碼器生產廠家 2025-12-06

- 電動潤滑泵銷售 2025-12-06

- 河南涂布熱熔膠復合機設備 2025-12-06

- 鄭州智能等離子耐磨粉末堆焊機銷售電話 2025-12-06

- TYDW160換熱器拆芯機定做 2025-12-06